Опробование отвалов горных работ и хвостов обогатительных фабрик

В практике геологического обслуживания горных предприятий нередко приходится производить опробование и подсчет запасов рудных масс, уже выданных на дневную поверхность и находящихся в отвалах. Отвал всегда неоднороден по составу: в нижних его частях преобладают более крупные куски руды, в средних — промежуточные, а в верхних — наиболее мелкие обломки. Поэтому для падежного определения качественного состава рудной массы необходимо пересекать отвал канавами при малой мощности или шурфами, если вертикальная мощность отвала превышает полтора метра.

Количество шурфов и порядок их размещения по поверхности отвала зависят от изменчивости рудной массы, ожидаемого среднего содержания полезного компонента, целей опробования и, наконец, от экономических соображений. На отвалах с большой площадью шурфы можно размещать по квадратной сетке, размеры которой находятся в пределах от 10X10 до 50X50 м. На небольших отвалах с переменной мощностью размещение шурфов зависит от формы отвала и его мощности. При общем количестве шурфов, составляющем на отвале средней величины около десяти, следует стремиться к тому, чтобы в сфере влияния каждого шурфа находились примерно равные объемы рудной массы.

Проходка шурфов в отвалах должна вестись опытными забойщиками с обязательным сплошным креплением. Рудную массу от проходки каждого слоя (1—2 м) шурфа раскладывают вокруг устья шурфа в отдельные кучи. Каждую кучу подвергают опробованию горстьевым или другими методами. Из рудной массы с относительно равномерным оруденением достаточно отбирать горстьевую пробу весом 5—8 кг с каждого слоя. При неравномерном распределении металла в кусковой руде и в рудной мелочи последнюю отделяют грохочением и определяют весовой процент ее выхода. Затем отбирают горстьевые пробы отдельно от кусковой руды и от рудной мелочи в установленной пропорции с последующим объединением взятых фракций в одну пробу. Попутно с опробованием отвала иногда решают специальные технические задачи: распределение рудной массы по классам крупности, отбор технологической пробы для испытания рудной массы на обогатимость и др.

При разработке отвалов экскаваторами необходимо внимательно следить за состоянием забоя, который может находиться в неустойчивом равновесия. Категорически запрещается отбирать пробы от поверхности забоя в отвале; внезапная осыпь его может послужить причиной несчастного случая.

Хвосты обогатительных фабрик представляют собой механические отложения осадков из вод, поступающих в отстойные бассейны. Наиболее крупные и тяжелые частицы рудных минералов отлагаются вблизи места разгрузки хвостового желоба. Поэтому лучше брать пробы из ряда точек, расположенных по расходящимся лучам от моста поступления хвостов в бассейн, увеличивая расстояние Между этими точками вниз по течению. Опробование производят шурфами или дудками с отбором вертикальных бороздовых проб со стенок через равные интервалы. Вместо дудок можно применять ручное бурение. Опробование отвалов хвостов, вывезенных из отстойных бассейнов, также производят буровыми скважинами.

При опробовании отвалов руд необходимо учитывать быструю окисляемость многих рудных минералов и выщелачивание полезных компонентов дождевыми водами. Например, сульфиды меди при хранении в отвале очень быстро переходят в растворимые в воде сульфаты меди. Поэтому отвалы медных, а также свинцовых и некоторых других руд с течением времени заметно теряют свою ценность.

Опробование руд и углей в вагонетках

Для качественной характеристики добываемых руд или углей но отдельным эксплуатационным блокам (камерам), участкам, горизонтам, за смену, за сутки и т. п. следует проводить опробование рудной или угольной массы в вагонетках.

Опробовать руду или уголь в вагонетках можно непосредственно у рудоспусков эксплуатационных блоков. Результаты такого опробования весьма достоверны. Явления сегрегации или обособления мелкой фракции руды или угля от крупной почти исключаются. При движении в вагонетках по откаточным путям соотношение и пространственное положение мелкой и крупной фракции рудной массы нарушается. Мелкая фракция (часто наиболее богатая) проваливается на дно вагонетки. В результате этого содержание полезных компонентов в поверхностном слое понижается.

Пробу из вагонетки берут горстьевым способом. Порции руды, из которых составляют пробу, отбирают специальным совком из трех или пяти точек (по «конверту»), рис. 70. Если в месте отбора пробы имеются крупные обломки руды или угля, то от них молотком отбивают мелкие кусочки по линии вкрест видимой в обломке полосчатости (слоистости). Вес порции рудной массы с [равномерным содержанием компонента не должен превышать 0,5 кг (с неравномерным — не более 1 кг). Общий вес пробы, отбираемой из вагонетки, составляет от 1,5 до 5 кг. Взятые из вагонеток пробы направляются в лабораторию для измельчения, сокращения и химического анализа.

На урановых рудниках применяется радиометрическое опробование вагонеток при прохождении их через специальный пункт, оборудованный радиометрической аппаратурой. На свинцовых рудниках в этих целях используется гамма-гамма-метод. На бериллиевых рудниках опробование вагонеток производят фотонейтронным методом.

Товарное опробование рудных масс

Все добытые руды или продукты их переработки (концентраты), отправляемые металлургическим заводам и другим потребителям, обязательно должны быть опробованы для обоснования взаимных хозяйственных расчетов между предприятиями. Этот вид опробования называется товарным, Производится он на руднике при погрузке руд в железнодорожные вагоны или в трюмы грузовых судов. Товарное опробование необходимо также и для определения потерь и разубоживание руд при эксплуатации. За правильностью товарного опробования на рудниках следят представители инспекции по качеству.

Пробы из вагонов берут горстьевым способом. Инструментами для отбора служат: молотки, лопаты, совки, ведра и опробовательские буры. Перед взятием пробы на глаз определяется соотношение кусковой руды и рудной мелочи. Последнюю набирают из ямок глубиной до 30 см, зачерпывая совком или лопаткой снизу вверх. От кусковой руды в точках отбора молотком отбивают обломки, которые вместе с мелочью ссыпают в ведра. На взятие пробы из вагона опытный пробщик затрачивает от 5 до 10 мин.

Точки отбора пробы располагают по одной из схем (рис. 71). Положение точек набора определяют на глаз или специальным шаблоном (рейка с делениями). При погрузке руды в вагоны или в трюмы грузовых судов экскаваторами руда приобретает форму конуса, в котором рудная мелочь оказывается у вершины, а крупные обломки у основания конуса. Рудную мелочь набирают лопаткой по образующей конуса (с любой стороны) из трех точек, расположенных внизу, посередине и наверху. Кусковую часть пробы набирают из отбитых обломков от глыб, скатившихся к основанию конуса, пропорционально установленному на глаз соотношению кусковой руды и рудной мелочи.

При отправке однородной руды одного естественного типа целесообразно перейти от довагонных проб к маршрутным пробам. В этом случае одна горстьевая проба отбирается от нескольких вагонов (маршрута). Установленное количество порций распределяется поровну между вагонами, составляющими данный маршрут.

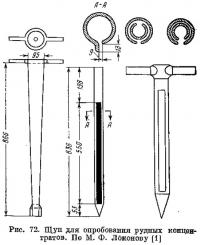

При опробовании вагонов с очень мелкой рудой или концентратов нередко применяют специальный щуп (рис. 72), который представляет собой газовую трубу диаметром 30—50 мм и длиной 1—1,5 м. Нижний конец трубы заканчивается конусом для более легкого ее внедрения в концентрат. На верхнем конце укреплен поперечный патрубок для вращения бура вручную. Внутри трубы помещена газовая труба, несколько меньшего диаметра, имеющая на верхнем конце также поперечную рукоятку. Обе трубы почти но всей длине имеют продольный вырез шириной 2—3 см. Перед отбором пробы щуп толчками внедряют в концентрат вертикально до дна вагона при закрытом положении. Затем поворачивают рукоятку внутренней трубы до совмещения выреза в обеих трубах. После этого щуп поворачивают в разные стороны на небольшой угол для заполнения внутренней трубы концентратом. Далее внутреннюю трубу закрывают, вынимают щуп и извлекают из него порцию концентрата.

Расчет за руду между поставщиком (рудоуправлением) и потребителем (заводом) производится на основании учета количества отправленной руды и анализа товарных (повагонных) проб, произведенных инспекцией по качеству. При расчете руководствуются хозяйственным договором между предприятиями. В практике заключаемых договоров указывается основная цена за 1 т руды при нормальном содержании в руде главного полезного компонента (в процентах) при нормальном проценте влажности франко-вагон станции отправления. Если содержание главного компонента окажется ниже нормального, то с основной цены производится скидка, если выше — надбавка. За снижение влажности на каждые 0,5% цена за руду, как правило, повышается, за увеличение влажности — снижается. Если содержание главного компонента или влажности окажется ниже установленного в договоре минимума, руда бракуется и оплате не подлежит.

При опробовании полиметаллических руд расчет ведут но главному компоненту с доплатой за прочие полезные компоненты, если содержание таковых может представить практический интерес. Золото, серебро и платина в полиметаллических рудах оплачиваются дополнительно к нормальной цене за руду при любом их содержании в рудах.

Опробование руд и продуктов их обработки на обогатительных фабриках

Опробование руд на обогатительных фабриках является важной формой систематического контроля и учета производства. Оно позволяет поддерживать ритмичность технологических процессов при максимально возможной производительности и заданных качественных показателях обогащения. Эта задача решается путем систематического отбора и химического анализа проб рудной массы, поступающей на фабрику, и получаемых продуктов обогащения (концентратов и хвостов).

Рудная масса при обогащении представлена сухой дробленой рудой или рудной пульпой, — тонко измельченной рудой в водном потоке. Опробование рудных масс с движущейся транспортерной ленты производится методом поперечных сечений. Сущность метода состоит в том, что опробуемый поток измельченной сухой руды или рудной пульпы с помощью автоматического пробоотборника периодически через заданный интервал времени пересекается пробоотбирающим устройством. Материал, полученный при пересечении потока, представляет собой частичную пробу (порцию). Минимально необходимое количество порций, составляющих одну пробу за смену (сутки), а следовательно, и частота пробоотсекания определяются приемами математической статистики [1].

Как правило, на действующих обогатительных фабриках инструкция по методике опробования разрабатывается работниками обогатительной службы с участием геологов и утверждается руководством предприятия.