Задачи технологического опробования руд

Обязательным условием отнесения запасов к промышленным категориям является изучение технологических свойств руд и способов их обогащения. С этой целью отбирают специальные технологические пробы руд, которые затем подвергают лабораторным, полупромышленным и промышленным испытаниям. Вес пробы может меняться в широких пределах — от 50 до 1000 кг и более при лабораторных исследованиях и до нескольких сотен тонн при промышленных испытаниях. Лабораторные и полупромышленные испытания обычно выполняются специальными институтами или лабораториями. На крупных горных предприятиях целесообразно иметь специальную лабораторию для текущих технологических испытаний руд. Промышленные испытания проводят на опытных или действующих промышленных обогатительных фабриках, а также на рудоиспытательных станциях.

Конечной задачей технологического исследования руд является установление наиболее целесообразной схемы их обработки, обеспечивающей максимальное и комплексное извлечение полезных ископаемых при положительном экономическом эффекте.

Влияние текстур и структур руд на методы их обогащения

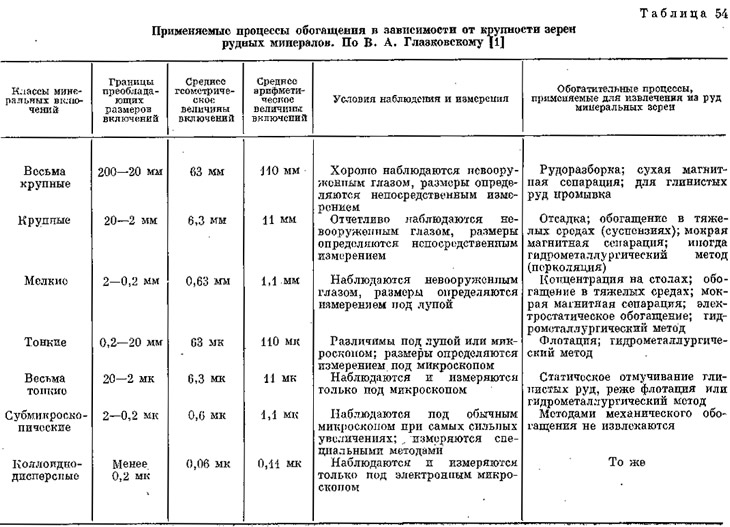

Решающее значение в выборе способов обогащения имеют крупность зерен рудных минералов, характер их выделения, а также текстура и структура руд. В табл. 54 приведены процессы обогащения, применяемые в зависимости от крупности зерен рудных минералов.

Сплошные руды с массивной текстурой (например, магнетиты) обычно используются без обогащения. Затруднения возникают при необходимости выделения мелких включений нерудных минералов, рассеянных в рудной массе. В рудах с вкрапленной текстурой значительная часть пустой породы освобождается при дроблении до крупности, превышающей размер рудных зерен.

В рудах с пятнистой текстурой могут встретиться следующие четыре случая.

1. Четкое выделение относительно крупных включений рудного минерала во вмещающей породе. Этот случай наиболее благоприятен для обогащения. При крупном дроблении в концентрат выходит значительная часть рудного минерала, а большая часть пустой породы поступает в хвосты. Промпродукт подвергается более мелкому измельчению.

2. Рудный минерал среди нерудных представлен крупными и частично мелкими зернами. При крупном дроблении получают часть концентрата, а хвосты требуют тонкого измельчения для выделения мелких рудных включений.

3. Участки пустой породы свободны от рудной вкрапленности. Крупные выделения рудного минерала содержат мелкие нерудные включения. После крупного дробления получаются хвосты. Грубый концентрат требует доизмельчения и переочистки.

4. Крупные выделения рудного минерала содержат мелкие вкрапления пустой породы, а среди нерудных встречаются мелкие включения рудных минералов. Этот случай наименее благоприятен для обогащения. Необходимо тонкое измельчение руд.

В рудах с полосчатой текстурой, поддающихся обогащению, могут иметь место те же четыре описанных случая.

Руды с брекчиевидной текстурой могут быть представлены или рудными обломками в нерудном цементе или, наоборот, обломками пустой породы в рудном цементе. В первом случае после крупного дробления получаются хвосты и грубый концентрат, требующий доизмельчения и переочистки; во втором случае только часть рудного минерала уходит в концентрат. Для извлечения остальной части требуется доизмельчение и переочистка хвостов.

В рудах оолитовой текстуры (бокситы, осадочные руды железа и марганца) оолиты обычно сложены рудным веществом. Способы обогащения этих руд в большой степени зависят от стуктуры оолитов. Если рудный минерал слагает большую часть оолитовых выделений, руды обогащаются сравнительно легко. В некоторых оолитовых рудах рудный минерал тонко переслаивается с нерудным; качество концентрата в этом случае существенно снижается.

Руды с колломорфной текстурой требуют очень тонкого измельчения и специальных методов обогащения.

Некоторые руды черных металлов по физическим свойствам относятся к порошковатым, охристым, глинистым, землистым, сажистым. При механической обработке они дают большой выход шламов, из которых трудно извлекать полезные ископаемые. Для подготовки таких руд к плавке требуется окускование их путем агломерации или брикетирования.

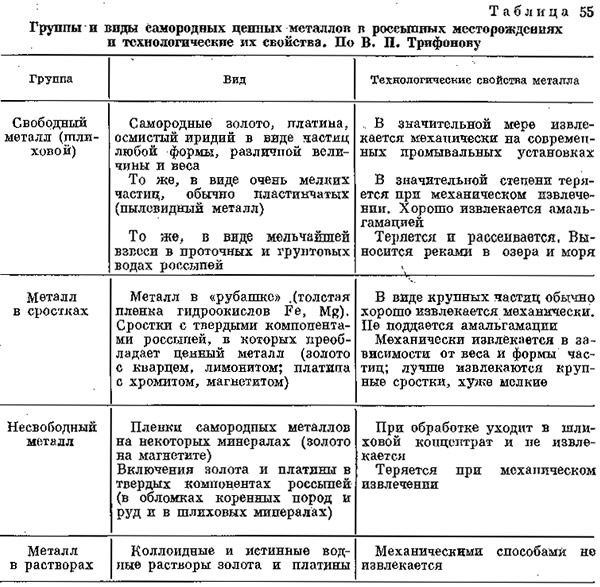

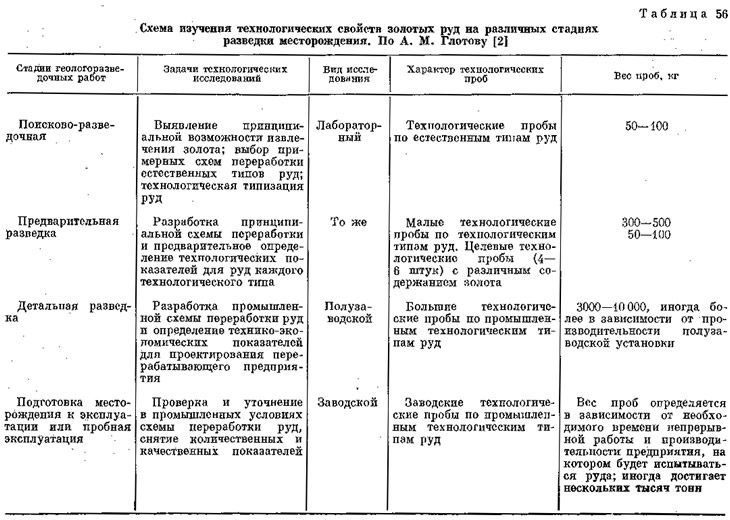

На способы обогащения при добыче золота и платины из россыпных месторождений значительное влияние оказывают формы проявления самородных металлов (табл. 55). В табл. 56 приведена схема изучения технологических свойств золотых руд на различных стадиях разведки месторождений.

Изучение обогатимости руд на пробах малого веса

В настоящее время значительная часть вопросов обогатимости руд в первом приближении решается на минералогических пробах. Результаты обработки технологической пробы с использованием аппаратуры для обогащения нередко только подтверждают выводы, полученные при лабораторном исследовании минералогических проб.

Беглый просмотр руд без предварительного анализа уже позволяет установить наличие ряда элементов и их примерное содержание. По каждому месторождению прежде всего необходимо выделить естественные типы руд, имеющие примерно одинаковый минеральный и химический состав и одинаковые технологические свойства.

Минералогические пробы представляют собой типичные штуфы, взятые в количестве трех-пяти от каждого естественного типа руд. Ниже излагается примерная последовательность их изучения.

Прежде всего необходим общий спектральный анализ руд, который покажет наличие или отсутствие в них ряда элементов и даже примерное их содержание. Затем следует выполнить полный количественный химический анализ. Критерием хорошего качества выполнения химического анализа является близость суммы всех компонентов к 100% (не менее 99,8%). Для определения содержания золота, серебра шли платиноидов необходим пробирный анализ.

Параллельно с изучением химического состава производится количественное определение всех рудных и нерудных минералов, их размеров, формы и пр. Эти исследования проводят с помощью бинокулярной лупы или микроскопа в проходящем или отраженном свете.

Для отдельных руд, в составе которых имеется значительное количество карбонатов, окислов или гидроокислов, необходимо проведение термического анализа. На полученных кривых нагревания можно установить экзо- и эндотермические реакции (выделение воды, восстановление, окисление, переход в новую модификацию и пр.).

Желательно установить минеральные формы проявления всех элементов в руде. Некоторые элементы присутствуют в виду одного или нескольких самостоятельных минералов; другие встречаются как примеси, природа которых может быть весьма различна. Одни элементы присутствуют в виде механических включений высокой дисперсности в одном или нескольких минералах, например самородное золото в пирите. Другие элементы находятся в изоморфном состоянии в кристаллической решетке минерала-носителя, например, марганец в вольфрамите. Наконец, третьи элементы могут образовывать примесь абсорбционного типа в тонкодиснерсном минеральном агрегате, например кобальт в буром железняке.

Исследование рыхлых и тонко дисперсных, а также измельченных твердых руд производится гранулометрическим анализом минеральных зерен по классам крупности. Важно при этом установить наличие свободных зерен одного минерала или сростков зерен' различных минералов в каждом классе по крупности.

Мономинеральные фракции иногда подвергают специальным исследованиям (спектральному, рентгеноструктурному, термическому, химическому и др.), а также определению некоторых физических свойств (оптических констант, твердости, плотности, пористости, электропроводности, магнитной проницаемости, радиоактивности и пр.).

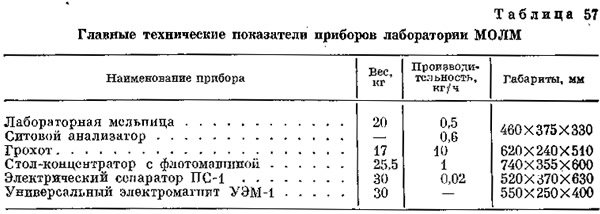

Изучение обогатимости минералогических проб удобно производить на приборах малогабаритной механизированной обогатительной лаборатории (МОЛМ), разработанных Всесоюзным Институтом минерального сырья (ВИМС) и позволяющих проводить гранулометрический анализ, магнитную и электростатическую сепарацию, концентрацию на столах и флотацию. В табл. 57 приведены главные технические показатели прибо ров МОЛМ.

Отбор и документация технологических проб

К моменту взятия технологической пробы месторождение обычно уже вскрыто значительным количеством горных выработок или буровых скважин. Пересечение ими руд различных естественных типов дает первое представление о соотношении их в общих запасах по месторождению. От отдельных естественных типов руд, существенно различных по минеральному составу и по способам обогащения, следует отбирать самостоятельные технологические пробы.

По маркшейдерским планам намечаются забои, где должна быть получена типичная для данного месторождения руда. Выработка, из которой отбирается технологическая проба, должна быть направлена по линии наибольшей изменчивости состава рудного тела. Такими выработками являются орты при крутом и восстающие при пологом падении, штреки по простиранию рудного тела.

На рис. 82 приведен пример отбора технологической пробы из главной линзы и параллельной жилы медно-цинкового колчеданного месторождения. Линзу намечено разрабатывать камерами, жилу — потолкоуступным способом.

Для обработки проб вблизи устья шахты подготовляют площадку необходимого размера (2х2 м) с плотным настилом из толстых досок и невысокими (по 0,5 м) бортами. Пазы между досками предварительно затирают рудной мелочью.

При выдаче руды из шахты можно производить сокращение проб: каждая вторая, пятая или десятая вагонетка идет на приемную площадку, остальные — в общий рудный отвал. Степень сокращения следует определять заранее в зависимости от веса, требующегося для технологической пробы. На приемной площадке можно производить ручное дробление, перемешивание и сокращение отдельных порций пробы, а также их объединение в общую пробу. Отобранную пробу ссыпают в заранее подготовленные ящики, которые тщательно упаковывают и нумеруют. Одновременно заполняют журнал отбора проб, в который вносят точные сведения по каждой пробе.

При разведке мощных рудных тел большим количеством скважин колонкового бурения материалом для технологической пробы может служить рудный керн. После тщательного его осмотра намечают интервалы по ряду скважин, по которым суммарный вес рудного керна отвечает необходимому начальному весу технологической пробы. При использовании керна разведочных скважин пробу составляют из половины или одной четверти распиленного вдоль оси ранее отобранного керна. Применение механического распиливания и опробования керна позволяет использовать большее количество материала рудного керна для составления технологической пробы и отказаться от бурения скважин, задаваемых специально для отбора технологических проб.

Отбор технологической пробы сопровождается составлением объяснительной записки, в которой указывается цель отбора и технические условия (начальный вес, крупность и т. д.). Проводится также описание забоев, из которых отобрана проба. К записке прилагают графический материал (планы, разрезы по горным выработкам, скважинам, зарисовки забоев), на которых выделяют участки и интервалы, включенные в пробу.

Готовую пробу отправляют в адрес рудоиспытательной станции или ближайшего филиала института Механобр. Дубликат пробы сохраняют на складе рудника.

Пример отбора технологических проб магнетитовых руд

Минеральный состав железных руд скарновых месторождений весьма разнообразен. В него входит более ста минералов, из которых половина приходится на долю рудных. Главным рудным минералом является магнетит, сопровождающийся мартитом, гематитом, мушкетовитом, гидрогетитом, гидрогематитом. Рудными примесями являются сульфиды железа, меди, кобальта, цинка, молибдена, мышьяка, свинца, а также продукты их окисления. К группе нерудных минералов в основном относятся гранаты, пироксен, амфибол, полевые шпаты, эпидот, хлорит, апатит.

По текстурным особенностям можно выделить массивные и вкрапленные железные руды; среди последних различают равномерно вкрапленные, пятнистые, гнездовые, а в зонах тектонических нарушений также и брекчиевидные.

По химическому составу все компоненты, слагающие руду, делятся на пять групп: 1) главный компонент Fe; 2) полезные примеси — Mn, Cu, V, Co; 3) вредные примеси — S, Р, As, Zn, Sn; 4) шлакообразующие окислы — SiO2, Al2O3, CaO, MgO, TiO2,; 5) летучие компоненты — H2O, СО2. По содержанию железа принято различать богатые руды (более 50% Fe), средние (от 30 до 50% Fe) и бедные (менее 30% Fe).

Резко выраженные магнитные свойства магнетита предопределяют методы обогащения руд. Технологическую пробу, измельченную до 3 мм, подвергают сухой магнитной сепарации на лабораторном барабанном сепараторе слабого поля, в результате чего получают сухой магнитный концентрат и хвосты. Дальнейшее измельчение хвостов до —0,2 мм с применением мокрого магнитного обогащения также дает магнитный концентрат. Отношение веса концентратов к начальному весу пробы позволяет установить выход концентрата, а химический анализ концентратов и хвостов — извлечение железа в магнитный продукт.

При наличии в составе руд слабомагнитных рудных минералов (сидерита, гематита и пр.) измельченную пробу подвергают обжигу в лабораторной печи при температуре 700—800° С. Благодаря высокой температуре образуется магнетит или ферромагнитная окись железа, что значительно повышает извлечение железа в концентрат при магнитном обогащении [1].

Исследование технологических проб сульфидных полиметаллических руд

Полиметаллические руды содержат большое количество рудных и нерудных минералов, среди которых преобладает пирит, а также встречаются сульфиды меди, цинка, свинца, мышьяка. Нерудные минералы представлены кварцем, баритом, карбонатами, хлоритом, серицитом.

Кроме золота, серебра, меди, цинка, свинца и серы в полиметаллических и медно-цинковых колчеданных месторождениях могут находиться следующие элементы-спутники: кадмий, ртуть, галлий, индий, таллий, германий, олово, мышьяк, сурьма, висмут, селен, теллур, молибден, рений, стронций, барий, кобальт.

По текстурным признакам преобладают массивные полосчатые руды; реже встречаются вкрапленные руды с равномерным или полосчатым строением. Для оценки обогатимости массивных сульфидных руд желательно установить характер выделения и содержание каждого из полезных минералов в отдельности.

Технологические пробы отбирают от каждого естественного типа руд, отличающегося одинаковой текстурой и примерно однородным минеральным составом. В каждую пробу весом около 100 кг входит керновый материал из ряда скважин.

Изучение элементов-спутников в рудах необходимо начинать со спектрального анализа штуфных минералогических проб по естественным типам руд. Одновременно следует подвергать спектральному анализу все главные минералы руд (рудные и нерудные), тщательно отобранные моно-минеральные фракции из штуфных проб. Содержание одного из элементов-спутников в каком-либо минерале может быть резко повышенным. Например, содержание индия в сфалеритах руды равно 0,001%. При содержании сфалерита в руде около 5% содержание индия в руде составит стотысячные доли процента. При таком ничтожном содержании спектральный анализ руды в целом может не показать наличие индия. В то же время содержание индия в сфалеритовом концентрате может представить уже промышленный интерес [3].

Следует знать, что главные рудные минералы являются носителями следующих элементов-спутников: пирит—селена, теллура, таллия, кобальта, мышьяка, германия, олова; халькопирит—селена, теллура, галлия, индия, таллия, германия, олова; сфалерит—кадмия, галлия, индия, германия, селена, теллура, таллия; геленит—селена, теллура, таллия, индия, ртути, висмута, сурьмы; серицит и хлорит—галлия, таллия.

При большом количестве анализов целесообразно установить/ корреляционную зависимость содержания основных компонентов и злементов-спутыиков, а также корреляционную связь последних между собой. Такую обработку следует вести по естественным типам руд, а затем по рудным телам и по месторождению в целом.

Обязательному анализу на содержание элементов-спутников подлежат также все продукты экспериментального обогащения и металлургической переработки исследуемых руд (концентраты, хвосты, промпродукты, штейны, шлаки, пыли и пр.). Анализ этих продуктов показывает поведение каждого элемента-спутника при обогатительных и металлургических процессах и позволяет наметить дальнейшие пути их промышленного использования. При исследовании окисленных руд (железной шляпы) одного из медноколчеданных месторождений была установлена концентрация ртути в осадках золотоизвлекательных перколяционных заводов.

Нередко технологические пробы кроме исследования на обогатимость руды подвергаются и металлургическим испытаниям. Такие испытания крайне необходимы при вовлечении в промышленное производство месторождений новых (ранее не освоенных) геолого-промышленных типов месторождений при организации комплексного использования руд, а также при совершенствовании или разработке новых схем металлургического передела.

Технологическое опробование при разведке россыпей

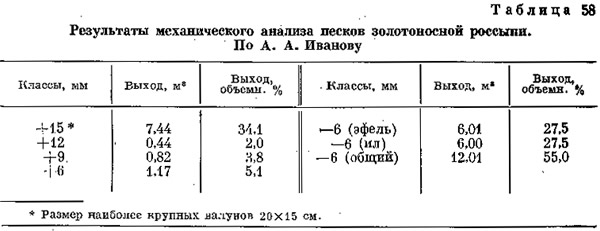

Разведка россыпи независимо от способа предстоящей разработки обычно сопровождается механическим анализом песков и ситовым анализом ценного минерала, полученного при промывке разведочных проб или в процессе эксплуатации. Металлоносные пески представляют собой механическую смесь обломков разнообразных горных пород, от крупных валунов до мельчайших глинистых частиц. Определение соотношения разных классов по крупности имеет важное значение при проектировании обогатительных установок, расчетах потребности воды, уклона шлюзов и пр.

Механический анализ пород производится одновременно из двух или трех шурфов, выбранных в разных участках россыпи. Для анализа берется вся порода, раздельно с каждого слоя (торфа, речники, пески, почва, плотик). Породу замеряют ендовками и промывают на вашгерде с диаметром отверстий решетки 6 мм или на описанной выше передвижной обогатительной установке ПОУ. Материал, прошедший через решетку (класс —6 мм), представляет собой эфель и ил.

Для раздельного замера эфелей и плов в хвосте вашгерда следует поставить ендовки. Уловленный ими материал относится к эфелю, не уловленный — к илу. Материал, оставшийся на решетке вашгерда {класс + (3 мм), сбрасывают на три наклонных грохота с крупностью отверстий проволочной сетки соответственно 9; 12 и 15 мм. Замер объема каждого класса (+6, +9, +12 и +15 мм) производится ендовками. В классе +15 мм определяют процентный выход валунов (табл. 58).

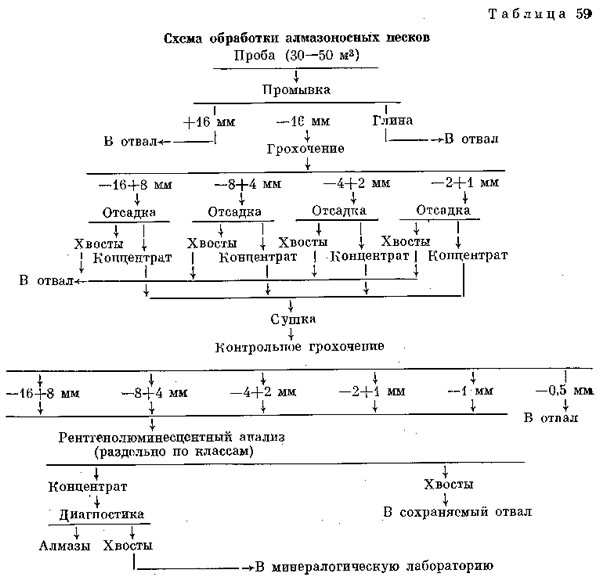

Опробование алмазоносных аллювиальных россыпей имеет свои особенности. Содержание алмазов в россыпи определяют в каратах или в миллиграммах на кубометр (один карат равен 200 мг). Представительной считается валовая проба объемом в 30—50 м3, а иногда и значительно меньше, обработка такого объема проб производится на разведочно-обогатительной установке.

При предварительной промывке проб (в объеме нескольких ендовок) обращают внимание на наличие минералов-спутников алмаза в россыпях. К числу главнейших спутников алмаза относится пироп (железистый гранат), минерал темно-красного цвета с плотностью 3,5.

Проба при использовании разведочно-обогатительной установки поступает в бункер, откуда сильной струей воды ее подают на грохода с диаметром отверстий 16, 8, 4, 2 и 1 мм. Классы +16 мм и —1 мм идут в отвал. Классы —16, +18 мм, —8 +4 мм, —4 +2 мм и —2 +1 мм направляют в отсадочные машины. Концентраты по каждому классу поступают на сушку, а хвосты сбрасывают в отвал. Сухой концентрат подвергают контрольному грохочению и по том же классам направляют на рентгено-люминесцентный анализ. Отобранные этим анализом концентраты содержат алмазы. В табл. 59 показана схема обработки алмазоносных песков на разведочно-обогатительной установке.

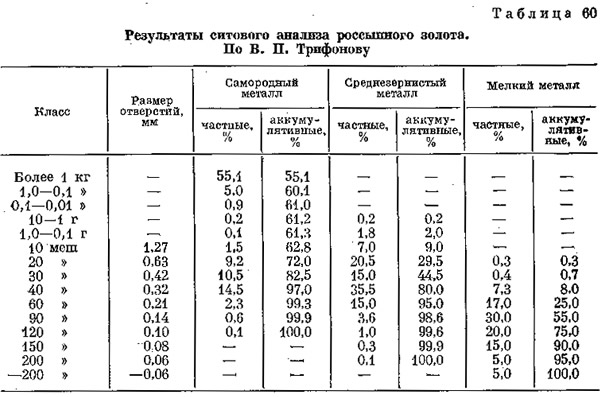

Ситовой анализ ценного минерала следует производить раздельно по верхнему, среднему и нижнему участкам россыпи на стандартных ситах с отверстиями в миллиметрах или в мешах. Перед ситовым анализом подбирают сита в колонку (сверху вниз) в порядке уменьшения диаметра отверстий или в порядке увеличения числа меш.

Навеску шлихового металла помещают на верхнее сито сразу или по частям и закрывают крышкой. Затем всю колонку сит подвергают встряхиванию в течение 10 мин, не отрывая ее при. этом от рабочего стола. Для этого удобно пользоваться механическим прибором для ситового анализа. После встряхивания металл распределяется по ситам на классы разной крупности. Отдельные золотники, застрявшие в отверстиях сит, извлекают иглой и присоединяют к классу над данным ситом.

Взвешивание каждого класса с определением выхода его в весовых процентах дает характеристику распределения россыпного золота по крупности. В табл. 60 в качестве примера приведены результаты ситового анализа.

Потери от распыливания распределяют между двумя-тремя классами наименьшего диаметра. Данные ситового анализа весьма важны дли решения вопросов обогащения; кроме того, они освещают некоторые стороны генезиса россыпи и ее связи с коренным месторождением.

После ситового анализа образцы металла следует передать в лабораторию для определения объемного веса, а также для детального минералогического, минераграфического и геохимического исследований отдельных самородков и золотинок.

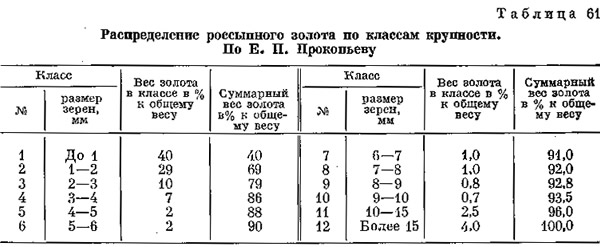

При ситовом анализе золота из россыпи устанавливают предельный нес самородков и поправочный коэффициент, который может быть учтен при подсчете запасов. В качестве примера в табл. 61 приведены данные по распределению россыпного золота по классам крупности.

Из табл. 61 видно, что на первые шесть классов приходится90% общего веса золота. Зерна классов 7—12 встречаются редко и поэтому могут быть отнесены к самородкам. Самородками следует считать золотины такого веса, который редко встречается в данной россыпи.

При вычислении среднего содержания золота самородки учитываются только с тем весом, который равен принятому предельному весу зерна. Например, при промывке песков из скважины получено 60 мг мелкого золота и две золотины весом 45 и 75 мг. Максимальный вес рядовой золотники принят равным 30 мг. В подсчет по скважине вводится вес мелкого золота плюс два раза по 30 мг, т. е. 60+30+30=120 мг.

В конечный подсчет запасов металла по россыпи вводится поправка на самородки. Поправочный коэффициент на самородки определяется по формуле

где q — общий вес металла из разведочных выработок;

q1 — вес металла, введенный в подсчет запасов.

Для определения минимального веса самородков в россыпи можно применить метод П. Л. Каллистова (1952 г.), разработанный им для учета высоких проб.

При разведке россыпей необходимо вести учет каменистости продуктивных песков. В каждом выкиде из шурфа валуны отделяют от мелкого материала. Затем определяют объем валунов в процентах к общему объему выкида. При вычислении содержания металла в россыпи вводится поправка на каменистость. Например, содержание золота в валовой пробе песков Сп было определено на 2 г/м3. Содержание в общем объеме Со с учетом 25% каменистости определяется по формуле

Опробование месторождений асбеста

Перед опробованием хрозотил-асбестовых руд ставятся три задачи: 1) определение технических качеств асбестового волокна, 2} распределение асбестовых руд по сортам и длине волокна и 3) определение общего выхода асбеста из руды в весовых процентах.

Техническими испытаниями асбестового волокна выявляются следующие физико-химические свойства: прочность; толщина и гибкость; кислото- и щелочеупорность; огнестойкость; теплопроводность и электропроводность, Эти испытания являются весьма сложными и выполняются в специально оборудованных лабораториях.

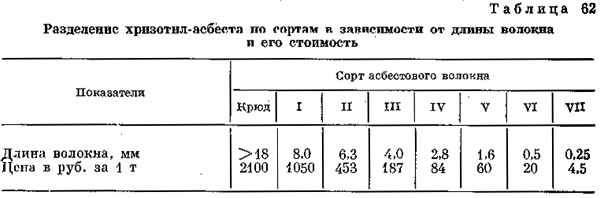

Промышленная ценность асбеста в значительной степени зависит от длины волокна и его сортности (табл. 62).

Таким образом, определение общего содержания асбеста в руде в весовых процентах недостаточно для промышленной оценки руд.

Определение общего содержания асбеста в руде обязательно сопровождается установлением его сортности. В карьерах асбестовых рудников общее содержание асбеста принято определять не в весовых процентах по сортам, а в денежном выражении (в рублях за тонну). Для перевода сортности асбеста из весовых процентов в рубли применяется специальная расчетная таблица, в основу которой положены цены отдельных сортов асбеста (см. табл. 62).

Опробование асбестоносных змеевиков в разведочных канавах и шурфах производится задиркой на протяжении до 5 м и глубиной от 0,5 до 1,0 м. Начальный вес такой задирковой пробы достигает 1 т для мелкопрожилковых и сетчатых руд и до 2 т для руд с крупными жилами асбеста. Крупные обломки змеевика дробятся ручным способом по борту канавы до размера не более 50 мм. При этом производится ручная отборка крупного штуфного асбеста с длиной волокна более 20 мм (сорта Крюд и I). От остального материала приемами квартования отбирается представительная проба весом 15—18 кг для бедных руд и до 30—36 кг для богатых руд. Такая проба вместе с отобранным штуфным асбестом доставляется в лабораторию.

По кернам скважин колонкового бурения одна проба занимает интервал от 5 до 20 м по оси скважины. Для проведения буровзрывных скважин в карьерах асбестовых рудников широко применяются механические станки ударного и шарошечного бурения. Использование шлама для опробования на содержание асбеста при этом оказалось невозможным. От многократных ударов инструмента происходит настолько сильная деформация асбестового волокна, что ситовой анализ шлама дает искаженные результаты. Для проведения в карьерах эксплуатационного опробования проходят скважины колонкового бурения диаметром 100—85 мм по сети 5X5 м. Полученный из скважин керн по всей высоте уступа составляет одну пробу.

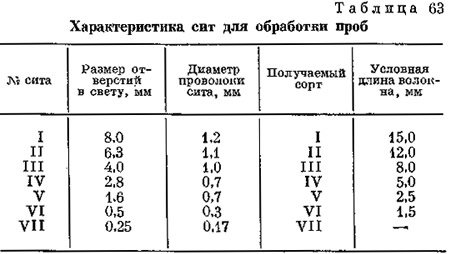

В лаборатории проба подвергается последовательному измельчению на дробилках и валках до крупности 20; 6; 3 и 1,5 мм. После каждого измельчения проба проходит через механические грохоты с набором сит 12; 8; 6; 3; 4,0; 2,8; 1,6; 0,5 и 0,25 мм. При грохочении асбестовое волокно сосредотачивается к верхнем слое продукта и снижается волосяной щеткой. В табл. 63 приведена характеристика сит для обработки проб.

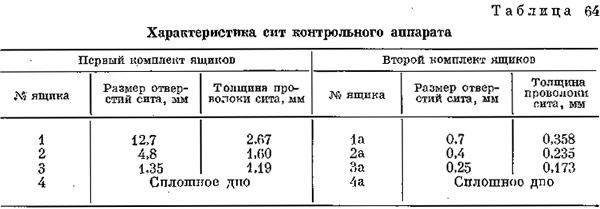

Сортность выделенного из пробы асбестового волокна определяется механически на контрольном аппарате. Этот аппарат представляет собой многоярусный качающийся грохот. На платформе закрепляются четыре ящика. Эксцентриковый механизм через трансмиссию от электромотора приводит платформу в сотрясательное движение. В табл. 64 приведена характеристика сит контрольного аппарата. Размер ящиков 620X375X90 мм. Аппарат имеет автоматическое приспособление, прекращающее его работу через 2 и 5 мин.

Сортность асбестового волокна определяется следующим путем. На аппарат устанавливается первый комплект ящиков. Навеска асбеста в 500 г высыпается в верхний ящик. Крышку плотно закрывают, и аппарат пускают к ход на 2 мин. Классы асбестового волокла на ситах взвешивают. Остаток в четвертом ящике первого комплекта высыпают в верхнее сито второго комплекта и приводят аппарат в движение на 5 мин. Остаток в ящике 4а считается пылью; ее взвешивают и определяют выход в процентах.