1.1. Общие сведения о стволах

Ствол шахтный (С.ш.) — вертикальная горная выработка, имеющая выход на поверхность.

Ствол шахтный слепой (С.ш.с.) — вертикальная горная выработка, не имеющая выхода на поверхность.

С.ш. в зависимости от своего назначения подразделяют на эксплуатационные (С. ш. э.), строительные (С. ш. ст.) и разведочные (С. ш. р.).

С.ш.э. предназначены для обслуживания в период эксплуатации всего шахтного поля или его части: крыла, блока, горизонта. В зависимости от положения относительно шахтного поля С.ш.э. подразделяют на центральные, фланговые и блоковые. а от основного функционального назначения — на главные и вспомогательные.

С.ш.э. служат для выдачи полезного ископаемого. В рудной промышленности их называют рудоподъемными.

С.ш.э. вспомогательные предназначены для спуска — подъема людей (людские); спуска — подъема людей, материалов и оборудования (грузо-людскне); выдачи породы (породные); вентиляции (воздухоподающие и воздуховыдающие); спуска закладки (закладочные); спуска леса (лесоспускные); водопони-жения (дренажные); прокладки трубопроводов и кабелей различного назначения (трубокабельные), обеспечения запасного выхода и др.

Часто С.ш. выполняют несколько функций одновременно. В этом случае их называют по главной из них.

С. ш. ст. используют для ускорения строительства подземного комплекса горных выработок шахты (рудника). В дальнейшем они могут быть переоборудованы для выполнения одной из указанных выше функций. К С. ш. ст. относят и углубочные стволы, служащие для углубки С.ш.э. в процессе разработки шахтного поля.

С.ш.р. используют для разведки или доразведкн шахтного поля перед строительством шахты (рудника) или в период ее эксплуатации. Если в дальнейшем предусматривают использование С.ш.р. для целей эксплуатации, то их называют разведочно-эксплуатационными.

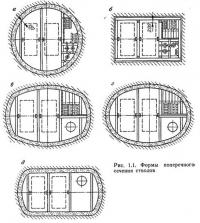

С. ш. могут иметь круглую (рис. 1.1, а), прямоугольную (рис. 1.1, б), криволикую (1.1, в), эллиптическую (рис. 1.1, г) и прямоугольную с выпуклыми короткими сторонами (рис. 1.1, д) формы.

Рациональность использования поперечного сечения С.ш. для размещения подъемных сосудов, лестничного отделения, труб и кабелей характеризуется отношением всей площади сечения ствола к полезной.

Для указанных форм сечения С.ш. это соотношение составляет: прямоугольная 1, криволикая 1,22, эллиптическая 1,27, круглая 1,3.

Несмотря на то, что прямоугольная форма позволяет наиболее рационально использовать площадь сечения С.ш., она имеет ограниченное применение, так как обладает рядом существенных недостатков: низкой несущей способностью крепи; большой трудоемкостью высечки углов, особенно в крепких породах; сложностью обеспечения водонепроницаемости и др.

С.ш. эллиптической, криволикой и прямоугольной с выпуклыми короткими сторонами форм применяют только при реконструкции стволов с заменой деревянной или металлической крепи на монолитную бетонную или железобетонную, когда необходимо сократить объем выемки породы.

С.ш. круглой формы поперечного сечения более удобны для организации и механизации проходческих работ, обеспечивают наибольшую устойчивость вмещающего породного массива, лучше противостоят давлению горных пород, более удобны для герметизации крепи. В связи с этим они получили наибольшее распространение в практике шахтного строительства, несмотря на то. что круглая площадь поперечного сечения используется наиболее нерационально по сравнению с другими формами.

Размеры поперечного сечения С.ш. определяют графическим методом с учетом площадей, занимаемых подъемными сосудами, лестничным отделением, трубами, армировкой с соблюдением зазоров между ними, расстрелами и крепью ствола.

Графически найденную площадь поперечного сечения ствола проверяют по условиям проветривания шахты. При этом скорость движения воздушной струи не должна превышать норм, установленных правилами безопасности.

Диаметры поперечного сечения С.ш. в отечественной горнодобывающей промышленности принимают равными от 4 до 8 м и кратными 0,5 м. В угольной промышленности установлен унифицированный ряд сечений С.ш. с диаметрами 6, 7 и 8 м. В случае необходимости проходят С.ш. с диаметром поперечного сечения в свету 8,5 м и более.

В горно-химической промышленности в основном проходят стволы диаметром в свету 6,0—7,5 м.

При строительстве транспортных и гидротехнических сооружений предусматривают стволы с диаметром в свету 5—6 м. На гидроэлектростанциях шинные и подъемные стволы проектируют диаметром 4,5—5,5 м, уравнительные — 10—15 м.

В промышленном строительстве проходят стволы диаметром 20—40 м, но небольшой глубины.

1.2. Глубина стволов

Глубина С.ш. зависит от глубины разработки полезного ископаемого и схем вскрытия шахтного поля.

С.ш. по глубине классифицируют на неглубокие — до 300 м, средней глубины 300—700 м и глубокие — более 700 м.

В двенадцатой пятилетке из общего числа сооружаемых стволов составляли: неглубокие — 19 %, средней глубины — 44 %, глубокие — 37 %.

Средняя глубина проходимых стволов в угольной промышленности составила 648 м, в горнорудной — 596 м, горно-химической 396 м.

Угольные шахты Подмосковного бассейна имеют С.ш. глубиной 80—100 м, Кузнецкого и Львовско-Волынского бассейнов — 300—500 м, Донецкого и Карагандинского — 500—1400 м.

В горнорудной промышленности глубина стволов изменяется от 200 до 1600 м. Стойленский и Михайловский горно-обогатительные комбинаты имеют глубину С.ш. 190—245 м, Соколово-Сарбайский и Гайский горно-обогатительные комбинаты, а также Запорожский железорудный комбинат № 1 имеют С.ш. глубиной 310—425 м, горно-обогатительные комбинаты Криворожского бассейна — до 800 м.

В Норильском горно-металлургическом комбинате на руднике «Октябрьский» построено 10 С.ш. глубиной 800—1200 м, на руднике «Таймырский» — 6 С.ш. глубиной 1430—1585 м.

В горно-химической промышленности глубина С.ш. составляет 500—700 м.

Глубина С.ш. при строительстве транспортных и гидротехнических тоннелей 150—600 м, тоннелей метрополитена — 30—50 м, коллекторных тоннелей — 10—40 м.

В практике шахтного строительства максимальная глубина проходки С.ш. ограничивается возможностями используемых подъемных установок.

В случае, когда проходческие подъемные установки не обеспечивают проходку ствола на проектную глубину, применяют мощные постоянные подъемные установки или двухступенчатые схемы подъема со строительством промежуточных подъемных установок.

1.3. Выбор места заложения стволов

В современной практике проектирования шахт (рудников) число и место заложения С.ш. определяют путем оптимизации проектных решений объекта в целом, включая: мощность предприятия; способ и схему вскрытия шахтного поля и его частей; системы разработки пластов; порядок отработки шахтного поля, пластов, панелей, блоков; способ и схемы проветривания шахтного поля и его частей; схемы и средства основного и вспомогательного транспорта; схемы и средства дегазации, кондиционирования, водоотлива, закладочных работ; схемы и типы подъема по стволам; расстояние между горизонтами; размеры шахтного поля, блока; число горизонтов и блоков в шахтном поле и в одновременной работе и др.

Определенные в оптимальном варианте места заложения стволов уточняют с учетом следующих основных факторов:

- возможности отчуждения земельного участка для строительства;

- наличия требуемых размеров санитарно-защитной зоны;

- горно-геологических и гидрогеологических условий проходки;

- защиты С.ш. от влияния горных работ с минимальной консервацией запасов полезного ископаемого в охранных целиках.

1.4. Современное состояние строительства вертикальных стволов в СССР

В горнодобывающей промышленности СССР в одиннадцатой — двенадцатой пятилетках ежегодно проходили в среднем 22000 м С.ш., из которых 80—90 % составляла проходка новых стволов и 10—20% — углубка.

Наибольшее распространение получил буровзрывной способ проходки по совмещенной технологической схеме (95—98%) с последующим армированием.

Эта схема является наиболее простой, универсальной и обеспечивает, в основном, комплексную механизацию проходческих работ на базе имеющегося оборудования.

Объемы механизации работ по погрузке породы в С. ш. с механическим вождением грейфера и бурением шпуров механизированными установками достигли соответственно в угольной промышленности 93 и 89%; в горнорудной промышленности — 87 и 77 %.

Подавляющее большинство С.ш. (более 90%) крепили монолитным бетоном и железобетоном с помощью передвижных металлических опалубок сверху вниз вслед за подвиганием забоя со спуском бетонной смеси по трубам с поверхности.

Комбайновый способ проходки достигал 10—15% общего объема С. ш., проходимых в угольной промышленности. При комбайновом способе средняя техническая скорость проходки С. ш. достигала 57,7 м/мес, а производительность труда проходчиков — 5,74 м3/чел.-смену. Однако стоимость проходки в 2—3 раза превышала среднюю ее стоимость, полученную при буровзрывном способе.

Оценивая сложившееся состояние дел со стволопроходческими комбайнами и бурением скважин большого диаметра, следует сделать вывод, что в ближайшие 10—15 лет в нашей стране основной объем проходки С.ш. будет приходиться на буровзрывной способ.

Анализ динамики изменения технико-экономических показателей проходки С.ш. на примере угольной промышленности свидетельствует, что существенного улучшения их средних показателей за последние 20 лет не наблюдается (1968 г.— средняя скорость проходки 49,6 м/мес, производительность труда проходчиков 1,55 м3/чел.-смену, 1988 г. — соответственно — 51,1 м/мес и 2.08 м3/чел.-смену). Одновременно возросли стоимость, материалоемкость и продолжительность строительства.

Сложившаяся ситуация не может быть объяснена исключительно возросшими средними величинами глубины (на 10%) и диаметра в свету (на 8 %) проходимых стволов и свидетельствует о необходимости решения ряда организационно-экономических проблем, общих для народного хозяйства страны.

1.5. Продолжительность строительства стволов

Продолжительность строительства С.ш. составляет 30—60 % обшей продолжительности строительства горнодобывающего предприятия (60—90 мес) в зависимости от горно-геологических условий, параметров и назначения.

При этом продолжительность отдельных этапов и работ составляет: оснащение — 32—42 %, проведение и крепление — 24—25 %, проходка приствольных камер и сопряжений — 8—18%, армирование —7—8 %, переоснащение — 2—25 %.

Различают среднемесячную техническую, среднемесячную календарную скорости проходки и календарную скорость строительства ствола в целом.

Среднмесячную техническую скорость определяют делением общего объема проходки ствола за истекший период на суммарное число забоев-месяцев.

К учету принимают дни простоя забоя по следующим причинам: проходка ствола начата или полностью закончена в отчетном месяце; из-за остановки забоя по причине внезапного выброса воды и плывуна; из-за проведения мероприятий по вскрытию и пересечению выбросоопасных пластов угля и газа; из-за остановки забоя для монтажа стволовых комплексов и других работ, предусмотренных проектом организации строительства.

Среднемесячную календарную скорость проходки ствола (м/мес) определяют делением общей глубины ствола Н на суммарное число календарных месяцев ∑n, затраченных на его сооружение, без учета простоев (м/мес)

Календарная скорость строительства ствола характеризует общий уровень техники, технологии и организации всех работ, связанных с его строительством: технологического отхода, монтажа горнопроходческого оборудования, проходки ствола до проектной глубины, рассечки сопряжений, камер и армирования.

Календарная скорость строительства без подготовительного периода

где to — продолжительность оснащения ствола к проходке, проходки технологического отхода и монтажа оборудования в стволе, мес; h0 — глубина технологического отхода, м; Vc — объем сопряжении ствола с выработками и камер, м3; vn — скорость проходки ствола, м/мес; vc — скорость проходки сопряжений и камер, м3/мес; va — скорость армирования, м/мес; tпс, tпа — продолжительность подготовки к подготовительным работам по рассечке сопряжений и армированию, мес.