9.1. Проектирование крепи

Проектирование крепи вертикальных стволов включает определение характера проявления горного давления, прогноз смещения контура пород и расчет нагрузок, выбор типа крепи и ее расчет, обоснование и определение технологических параметров по технологии ее производства и возведения. Выбор конструкции и расчет параметров крепи производят дифференцированно по участкам пород с различными физико-механическими свойствами, для устья, протяженной части, участков ствола над и под сопряжением, собственно сопряжений в зависимости от инженерно-геологических, гидрогеологических условий, вредных воздействий и агрессивности подземных вод, а также обеспечения водо- и газоизоляции ствола.

Проектирование крепи вертикальных стволов осуществляют на основании инженерно-геологических материалов, включающих: геоморфологию места намечаемого расположения ствола, литологическую характеристику и механические свойства пород массива, гидрогеологическую характеристику, а также данные по газоносности и геокриологии (по необходимости). Состав и требования к исходным данным регламентируются СНиП 11-94—80.

В зависимости от характера проявлений в стволе горного давления и требуемых мер для его поддержания в рабочем состоянии нормами предусматриваются четыре категории устойчивости пород: I — устойчивые; II — среднеустойчнвые; III — неустойчивые; IV — очень неустойчивые.

В качестве основных расчетных данных для определения устойчивости пород, величин их смещений, нагрузок на крепь и параметров крепи ствола должны приниматься: расчетная глубина размещения выработки; расчетные значения физико-механических свойств горных пород.

Расчетная глубина размещения выработки:

где H — проектная глубина размещения расчетного участка ствола; k — коэффициент, принимаемый равным 1 для обычных горно-геологических условий; для районов, подверженных движениям земной коры, и в зонах тектонических нарушений при отсутствии экспериментальных данных k — 1,5.

Расчетное сопротивление пород (массива) сжатию

где R — среднее значение сопротивления пород в образце одноосному сжатию, устанавливаемое экспериментально по результатам испытаний образцов пород, МПа; kc = 0,2÷0,9 — коэффициент, учитывающий дополнительную нарушенность массива пород поверхностями без сцепления или с малой связностью.

Расчетное сопротивление пород сжатию по глубине ствола определяют путем разделения ствола на отдельные участки по длине с учетом следующих требований.

К одному участку следует относить все пересекаемые стволом слои мощностью свыше 0.3 м, значения Rc которых находятся в пределах до 30 %.

При объединении смежных участков, которые отличаются более чем на 30%, Rc объединенного участка принимают по наименьшему его значению.

Разупрочнение обводненных пород в результате фильтрации или обводнения ствола следует учитывать путем снижения расчетного сопротивления пород: для песчаников и сланцев кремнистых — на 20%, песчаников известковых и известняков — на 30%, алевролитов и глинистых песчаников — на 40%, аргиллитов и мергелей — на 50%, монтмориллонитовых глин — на 70%, каолинитовых глин — на 40 %.

Величина упрочнения пород в результате цементации и анкерования зависит от таких параметров, как глубина цементации, состав растворов, конструкция и плотность анкеров.

9.2. Методы расчета крепи

Расчет крепи устьев стволов и шурфов производят на действие вертикальных и горизонтальных нагрузок. Вертикальные нагрузки определяют как сумму давлении от собственного веса крепи, оборудования и сооружений, опирающихся на крепь, дополнительных нагрузок от зданий и сооружений, расположенных на поверхности вблизи ствола. Конструкции крепи устьев в зависимости от действующих нагрузок, размеров проемов для каналов и диаметров вертикальных стволов следует выполнять ступенчатыми.

Горизонтальная нагрузка на крепь устья слагается из нагрузок от пород, прнгрузки от поверхностных фундаментов, гидростатического давления.

Выбор конструкции крепи для протяженной части ствола и участков сопряжений на основании категорий устойчивости пород вертикальных выработок производят в соответствии с критерием устойчивости.

Величина критерия устойчивости пород вертикальной выработки

kсб — коэффициент воздействия на ствол сопрягающихся выработок (для протяженной части — 1, для сопряжений — 1,5); kц — коэффициент воздействия на ствол очистных работ (вне зоны влияния — 1, при влиянии — по данным специализированных организаций); kα — коэффициент влияния угла залегания пород, градус [для горизонтального залегания — 1, в остальных случаях — из выражения kα = 1/(1 + 0,5 sin α)]; kt — коэффициент влияния времени эксплуатации проектируемой выработки (для шахтных стволов — 1; для остальных выработок — 0,9); kr — коэффициент, учитывающий взвешивающее действие воды (вне водоносных горизонтов — 1).

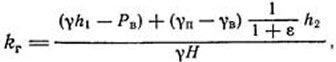

Для пород водоносного горизонта

где γ — плотность пород; h1 — высота толщи пород от почвы водоупора до земной поверхности; h2 — высота толщи пород от рассматриваемого сечения в водоносном горизонте до почвы водоупора (до кровли водоносного горизонта), γп, γв — соответственно удельный вес частиц пород водоносного горизонта и удельный вес веды, кН/м3; ε — коэффициент пористости пород водоносного горизонта, принимаемый как отношение объема пор к объему скелета и определяемый по данным гидрогеологических изысканий; Н — высота толщи пород от рассматриваемого сечения до земной поверхности, м; Рв — давление подземных вод после водопонижения, кПа.

Расчет крепи производят на суммарное (наибольшее во времени) действие горизонтального (радиального) давления пород массива Рп и давление остаточного напора подземных вод Рг.

Расчетное горизонтальное давление на крепь протяженной части вертикальной выработки при отсутствии влияния горизонтальных деформаций от воздействий очистных работ:

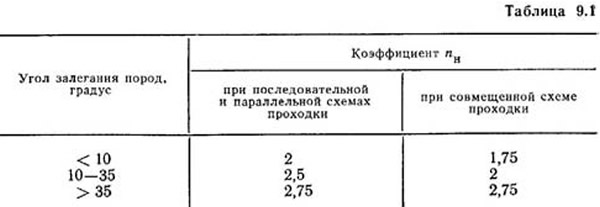

где n=1,3 — коэффициент перегрузки; my — коэффициент условии работы (при монолитной крепи — 0,8; сборной — 0,75; набрызгбетонной — 0,5); r0 — радиус выработки в свету, м; nн — коэффициент, учитывающий неравномерность нагрузки, принимаемый но табл. 9.1; Рн — нормативное давление на крепь, кПа, определяемое для пород I, II и III категорий устойчивости по формулам:

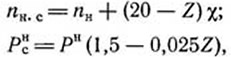

Здесь С — критерий устойчивости вертикальных выработок; Δ — параметр, зависящий от технологии проходки (при последовательной и параллельной технологических схемах — 0; при совмещенной технологической схеме с передвижной опалубкой: при С≤6 равен 2, при 10≥С>6 равен 3). В породах IV категории устойчивости Рн определяют по методикам специализированных организаций. В районе сопряжений горизонтальное давление пород на протяжении 20 м вверх и 20 м вниз от сопряжения определяют по формуле (9.1), принимая в ней вместо nн и Рн величины nн.с и Рнс, рассчитываемые по формулам:

где Z — расстояние от свода или нижней точки горизонтальной части сопряжения или камеры в месте пересечения с контуром ствола в свету в пределах 20 м; χ — коэффициент перехода (при угле залегания пород до 10° для последовательной и параллельной схем проходки равен 0.05, для совмещенной — 0,037; при угле залегания более 10° эти величины равны 0,025).

В местах пересечения ранее выработанных пространств на удалении до 6m в кровлю и 2m в почву (m — мощность пласта) нормативное давление (кПа) на крепь:

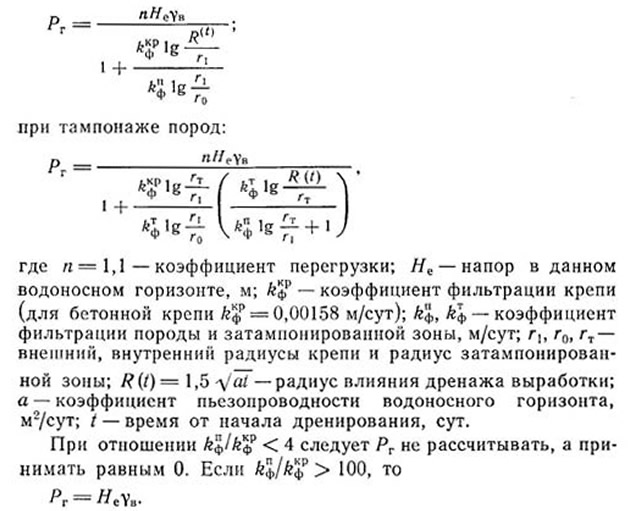

Давление подземных вод Рг (кПа) на крепь выработки в коренных породах без их тампонажа:

При расчете горизонтального давления обводненных пород в формулу (9.1) вместо nн подставляют nгн, определяемый по формуле

На протяженных участках ствола с жесткой армировкой, а также для участков сопряжений ствола в породах I, II и III категорий устойчивости при воздействии очистных работ, других выработок и водопоннжения применяют, как правило, монолитную бетонную крепь.

В породах I категории устойчивости при углах их залегания до 35° толщина бетонной крепи при глубине расположения участка до 500 м и более 500 м соответственно равна 200 и 250 мм, а при углах залегания свыше 35° эти величины соответственно равны 250 и 300 мм.

В породах II и III категорий устойчивости толщину бетонной крепи устанавливают расчетом, но не менее величин, приведенных выше.

При превышении толщины крепи 500 мм следует переходить на более высокий класс прочности бетона или другой тип крепи.

В породах I и II категории устойчивости при притоках воды не более 8 м3/ч в вертикальных выработках с гибкой армировкой или не оборудованных подъемными установками могут применяться набрызгбетонные крепи или комбинированные крепи из анкеров, металлической сетки и набрызгбетона.

Толщина набрызгбетонной крепи на протяженных участках ствола назначается без расчета в пределах 80—150 мм в зависимости от глубины расположения участка и угла залегания пород.

Для участков сопряжении в породах I категории устойчивости на протяженных участках толщину набрызгбетонной крепи определяют расчетом, но она не должна быть менее 150 мм до глубин 500 м и 200 мм на глубинах более 500 м. В комбинированной крепи длину анкеров принимают равной 1,8—2,2 м, плотность установки анкеров — 0,5; 0,75; 1 анкер на 1 м2.

В породах IV категории устойчивости на участках ствола с напорными водами, а также в калийных и подобных месторождениях применяют тюбинговую, монолитную железобетонную и многослойную крепи.

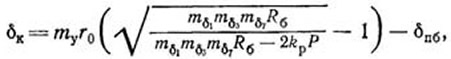

Расчет толщины монолитной бетонной и набрызгбетонной крепей вертикальной выработки (мм) производят по формуле

где my = 1,25 — коэффициент условий работы крепи; r0 — радиус вертикальной выработки в свету, мм; mδ1, mδ3, mδ7 — коэффициенты, принимаемые по СНиП по проектированию бетонных и железобетонных конструкций; Rб — сопротивление бетона на сжатие по СНиП, кПа; kp — коэффициент концентрации напряжений в крепи (на протяженных участках ствола — 1; в районе сопряжений (2—0,05z), где z≤20 м — расстояние от линии пересечения сопрягающейся выработки с крепью ствола в свету до расчетного сечения); Р — горизонтальное давление, кПа, определяемое как суммарное от давления пород и подземных вод; δпб = 50 мм — толщина породобетонной оболочки при набрызгбетоне.

Если крепь принятой толщины не выдерживает суммарного давления, то толщина увеличивается на 50 мм и так до 500 мм. В противном случае применяют более высокий класс прочности бетона, В25 (М300) или другой тип крепи.

Усилия в железобетонной крепи определяют следующим образом.

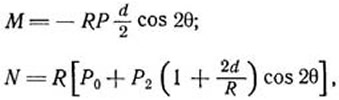

На основании горизонтального давления Р = Р0+Р2 и заданного коэффициента неравномерности ω = Р2/Р0 (Р0 и Р2 — равномерная и неравномерная составляющая нагрузки) при прочной связи крепи и пород определяют изгибающие моменты и нормальные усилия в поперечном сечении крепи по формулам:

где d, R — толщина и радиус до центра тяжести сечения крепи. На протяженной части ствола ω = 0.8; на участках ствола вблизи сопряжений ω = 0,9; на обводненных участках ствола ω = 0,1÷0,2.

Проверку прочности железобетонной крепи производят по первому предельному состоянию на основании действующих нормативных документов.

Напряжения в многослойной крепи рассчитывают по программе РК-2 ТулПИ и Ленметрогнпротранса.

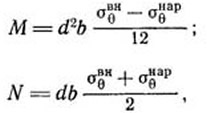

Изгибающие моменты и нормальные силы в экстремальных сечениях при θ = 0 и 90° по известным напряжениям определяют по формулам:

где σθвн, σθнар — нормальные тангенциальные напряжения на внутреннем и внешнем контурах сечения крепи, определяемые по программе РК-2 или другим путем.

Прочность крепи проверяют путем сравнения тангенциальных напряжений на внутреннем контуре крепи с расчетным сопротивлением материала крепи с учетом соответствующих дифференцированных коэффициентов надежности.

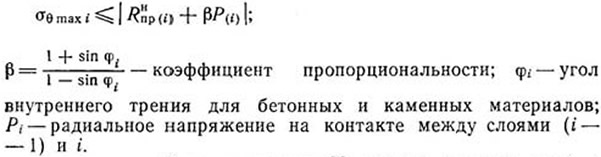

Прочность внутренних слоев многослойной крепи при сжатии рассчитывают с учетом объемного напряженного состояния материала Rнпр(i) из условия:

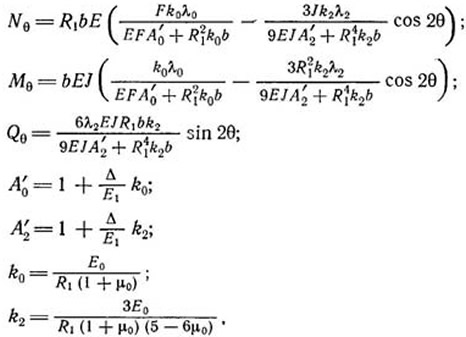

Нормальные Nθ и поперечные Mθ усилия, а также изгибающие моменты Qθ в грузонесущей части податливой крепи определяют следующим образом:

где F, J — площадь поперечного сечения грузонесущей части крепи и момент инерции; E, Е0 — модуль деформации материала грузонесущей части крепи и пород; μ0 — коэффициент Пуассона пород; Е1 — модуль деформации податливого слоя; Δ, R1, b — толщина податливого слоя, наружный радиус грузонесущей части крепи, высота расчетного кольца крепи; λ0, λ2 — равномерная и неравномерная составляющие прогнозируемых смещений крепи.

9.3. Материалы для крепи

Основным материалом для крепи вертикальных стволов являются бетоны. Бетоны, применяемые в крепях вертикальных стволов, должны отвечать специфическим условиям и требованиям, возникающим на стадиях приготовления, транспортирования, укладки бетонной смеси, и срокам разопалубочных работ, а также факторам, возникающим в процессе проходки и эксплуатации стволов: изменяющимся воздействиям массива, в том числе в вечномерзлых породах, при изменении влажности и температуры, от ударных воздействий при буровзрывных работах, неблагоприятных воздействий напорных и безнапорных агрессивных шахтных вод. Наиболее распространенными классами прочности монолитного бетона в отечественных стволах являются В15 (М200), В25 (М300).

Применяемые для приготовления бетона крепи ствола составляющие должны отвечать действующим нормативным документам.

Вид цемента для приготовления тяжелого бетона крепи ствола принимают в соответствии с нормами агрессивности шахтных вод при различных напорах (глубинах). Как правило, для приготовления бетонной смеси применяют сульфатостойкие цементы М400 или М500.

При наличии агрессивных шахтных вод содержание отмучиваемых частиц в песке для бетона должно быть не более 1 % по массе. При загрязненности песка выше допустимой стандартом его необходимо промывать.

Для возведения крепи горных выработок следует применять пески с модулем крупности 1,5—2,5. При отсутствии песков с указанными модулями допускается после соответствующих испытаний, технико-экономических обоснований и согласования с вышестоящей организацией применять более мелкие пески, отсев каменной мелочи, получаемый от дробления породы на щебень, золошлаковую смесь из отвалов тепловых электростанций и т.д. Бетоны на таких материалах должны отвечать условиям эксплуатации крепи в горных выработках.

Содержание пылевидных, илистых и глинистых частиц в щебне из невыветрившихся изверженных пород должно быть не более 0,5 %.

Не допускается применять щебень из осадочных пород с примесью аморфного кремнезема, природную гравийно-песчаную смесь без ее рассева на песок и гравий, а также гравий, содержащий в своем составе зерна глинистою сланца.

Щебень должен применяться, как правило, в виде фракций с различной крупностью зерен, раздельно дозируемых при приготовлении бетонной смеси. Наиболее распространенные фракции щебня 20—40 мм, 10—20 мм.

С целью повышения прочности бетона и регулирования его основных свойств в состав бетонной смеси должны вводиться химические добавки на неорганической и органической основе. Для ускорения схватывания и процессов твердения бетонной смеси применяют хлорид кальция (CaCl2), сульфат натрия (Na2SO4), нитрат кальция (Са(NO3)2·4Н2O). В качестве пластифицирующих добавок используют сульфитно-дрожжевую бражку.

Основные отечественные суперпластификаторы: сульфированные меламинформальдегидные смолы; продукты конденсации нафталино-сульфокислоты и формальдегида (С-3, 30-03, С-4 «Дофен»); модифицированные лигносульфонаты; продукты конденсации оксикарбоновых кислот. Суперпластификаторы С-3, С-4 («Дофен») следует вводить в бетонные смеси в количествах от 0,2 до 1,2% массы цемента. Суперпластификаторы следует вводить в предварительно перемешанную смесь или порционно в процессе перемешивания, если продолжительность транспортировки ее менее 20 мин. При большем времени транспортировки суперпластификатор вводят в смеситель перед спуском бетона в ствол, после чего смеситель должен работать 2—3 мин.

Подвижность бетонной смеси во времени снижается. Схемы введения суперпластификаторов в бетонную смесь регламентируются нормативными документами.

С целью экономии цемента в крепях стволов находят применение быстротвердеющие шлакосиликатные смеси. Состав таких смесей: гранулированный доменный шлак, портландцемент марки 300—400 и растворимое натриевое (или калиевое) стекло с модулем 1,9—2, плотностью 1300—1350 кг/м3. Гранулированный шлак подвергают помолу до удельной поверхности 3000 см2/г и в количестве 84—87 частей смешивают с 13— 16 частями по массе портландцемента. Сухую смесь затворяют раствором натриевого (или калиевого) стекла в количестве 40- 43 % массы сухих компонентов. Начало схватывания смеси 4—8 мин, конец 17—20 мин.

В стволах с сильно агрессивной средой по отношению к обычным бетонам на сульфатостойких цементах используют в ряде случаев полимербетоны, которые представляют собой смесь термоактивного полимерного связующего, отвердитслей, химически стойких минеральных наполнителей и заполнителей различной дисперсности.

В качестве составной части монолитной и сборной железобетонных крепей или железобетонных анкеров применяют арматуру из прокатных профилей (уголков, швеллеров).

Кроме того, в крепи стволов находят применение чугун Си20 для тюбингов, свинец для чеканки стыков между ними, полиэтилен для полимерного экрана, стальные обечайки и составы на основе битумов для комбинированных крепей (на зарубежных шахтах).

9.4. Монолитная бетонная и железобетонная крепи

Толщину бетонной крепи определяют расчетом (как правило, она равна 400—500 мм).

Технология возведения крепи состоит в следующем. Бетонную смесь приготавливают на централизованных стационарных заводах или на приствольных бетонорастворных установках (БРУ). Бетонная смесь, доставленная автосамосвалами, авто-смесителями, автобстоновозами к стволу или непосредственно из БРУ, спускается в ствол с помощью оборудования, состоящего из приемного бункера, приемной воронки трубопровода (трубы диаметром 150—200 мм), телескопического устройства, тупикового гасителя и гибкого бетоновода. Бетонопроводы крепят к подвесам, заделанным в крепь, к расстрелам при проходке с одновременным армированием. В стволах диаметром в свету до 6 м предусматривают один трубопровод, в стволах диаметром более 6 м — два.

При подаче бетона непосредственно за опалубку без гасителя трубопроводы заканчиваются телескопическим устройством. За рубежом для подачи бетона по стволу за опалубку применяют специальные контейнеры.

Для возведения бетонной крепи широко используют металлические забойные опалубки. Наиболее технологичными и распространенными являются секционные опалубки. Различные их модификации отличаются способом отрыва их от бетона.

Все опалубки оборудованы плоскими поддонами. В последнее время появились опалубки со спиральным поддоном, которые улучшают качество подливки и бетонирования стыков, однако при этом стык между за ходка ми имеет сложную конфигурацию, в одном горизонтальном сечении оказывается бетон различных заходок, что может приводить к осложнениям в работе крепи и при установке арматуры в железобетоне. Высота опалубок колеблется от 2 до 4,5 м и зависит от устойчивости пород. После твердения бетонной смеси и набора раз-опалубочной прочности 0,8 МПа опалубку передвигают в направлении сверху вниз на уровень очередной заходки. Конструктивно секционные опалубки имеют конусность книзу. Одна опалубка должна служить на протяженности крепления ствола 300—400 м.

Для повышения надежности в сложных горно-геологических условиях в деформирующемся массиве, при пересечении выработанных пространств, в районе камер и сопряжений, а также в устьях стволов применяют монолитную железобетонную крепь.

Монолитный железобетон обладает рядом существенных недостатков: имеет на 20—30 % большую трудоемкость возведения, чем монолитный бетон, осложняет качественное выполнение бетонных работ и разделку лунок под расстрелы или крепление их концов на анкерах, увеличивает расход металла, который в среднем достигает 1—1,5 т на 1 м.

Арматуру предварительно заготавливают в виде блоков на поверхности, а затем опускают в ствол, блоки устанавливают на выровненном забое и стыкуют между собой в окружном направлении вязальной проволокой. Затем последовательно возводят ряды арматурных блоков на высоту всей опалубки. Стыки блоков в плане должны устраиваться вперевязку в соседних рядах блоков. После чего опускают опалубку и осуществляют бетонирование.

Применение укрепительной цементации или установка железобетонных анкеров позволят сократить, а в некоторых случаях устранить вообще участки железобетона в стволах и применить относительно облегченные крепи.

9.5. Сборная железобетонная крепь

Для крепления вертикальных стволов в сложных горно-геологических условиях применяют сборные железобетонные тюбинги конструкции ВНИИОМШСа (УкрНИИОМШС) и тюбинги СТК. Железобетонные тюбинги ВНИИОМШСа предназначены для стволов диаметром в свету от 4 до 9 м, кратных 0,5 м. Они представляют собой ребристую конструкцию с тремя вертикальными и двумя кольцевыми ребрами, с двумя кессонами. Тюбинги готовят из бетонов классов прочности В15 (М200) и В25 (М300). Расход арматуры АН составляет 194—524 кг на одно кольцо. Число тюбингов в кольце зависит от диаметра ствола и составляет от 6 до 12. Масса тюбингов соответственно изменяется от 0,9 до 1,51 т. Высота тюбингов — 1,04 м, толщина — 230—350 мм. Тюбинговую колонну собирают на болтах в направлении сверху вниз вперевязку, затюбинговос пространство заполняют цементно-песчаным раствором с отставанием от забоя на 10 или 20 м. Для подвески колонны устраивают в начале заходкн на высоту двух колец опорные пояса из цементно-песчаного раствора. Перед тампонажем заходки стыки тюбингов чеканят, а закрепное пространство пикетируют. Тюбинги доставляют по стволу с помощью специальных траверс на забой или полок, после опускания тюбингов на забой их перецепляют на другую траверсу или канаты, присоединенные к канату лебедки, устанавливаемой на полке или на поверхности. Подачу раствора производят по тампонажному ставу через отверстия, устраиваемые в нижнем кольце предыдущей заходки.

Тюбинги СТК представляют собой тонкостенную оболочку толщиной 70 мм с двумя кольцевыми и двумя радиальными ребрами так же, как и в тюбингах ВНИИОМШС, выступающими внутрь ствола. Высота тюбинга — 1,04 м, толщина — 250 мм. Число тюбингов в кольце от 9 до 16. Тюбинги предназначаются для стволов диаметром в свету 4,5—8,0 м. Масса тюбинга — 600 кг. Расход арматуры 58—103 кг на 1 м ствола.

Тюбинги возводят также в направлении сверху вниз, плетями, без перевязки, соединяют помимо вертикальных болтов между собой и горизонтальными болтами в окружном направлении. Марка бетона тюбингов — 500. Вертикальные стыки между тюбингами плоские. Высота тампонируемой заходки 8—10 м.

ВНИИОМШСом разработаны тюбинги ТВШ на различные диаметры стволов, аналогичные тюбингам ВНИИОМШСа, однако высота у них принята 1,56 м, толщина 400 мм, бетон класса В20—В25. Расчетная несущая способность при коэффициентах неравномерности 0,1—0,3 составляет 1,05—0,8 МПа. Тюбинги имеют плоские вертикальные стыки. Масса тюбингов 2,26—2.51 т. Технология их возведения такая же, как у тюбингов высотой 1,04 м.

9.6. Комбинированные крепи

В сложных горно-геологических условиях при наличии высоконапорных водоносных горизонтов, пластичных или плывунных пород при значительных нагрузках применяют многослойные комбинированные крепи, представляющие собой комбинацию нескольких обычно раздельно применяемых конструкций: чугунобетонные, сталебетонные и др.

В отечественных стволах в качестве составной части крепи, обеспечивающей водонепроницаемость, применяют чугунные тюбинги.

Для крепления стволов диаметром в свету 4,5; 5; 5,6; 6 м трест «Шахтспецстрой» применяет тюбинги Метростроя. Стандартное кольцо крепи высотой 1000 мм собирают из нормальных тюбингов, смежных и ключевого.

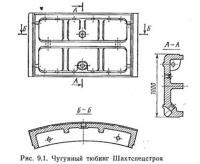

Тюбинги Шахтспецстроя, разработанные специально для стволов диаметром в свету от 4,5 до 8,5 м с шагом 0,5 м, имеют высоту 1000 мм (рис. 9.1). Тюбинги разделены на нормальные, верхние и нижние пикотажные и опорные. Нормальные и пикотажные тюбинги могут иметь одно горизонтальное тампонажное отверстие или горизонтальное и наклонное. Наружная поверхноегь тюбинга снабжена ребрами жесткости. Ширина фланцев от 195 до 295 мм, толщина спинки от 25 до 70 мм. Прочность чугуна на растяжение — 210 МПа. Для крепления вертикальных стволов нашли применение чугунные тюбинги Нижне-Силезского завода «Дозамет». Тюбинги имеют высоту 1500 мм и предназначены для стволов диаметром от 2 до 8 м. Предел прочности чугуна на растяжение не менее 230 МПа.

В отечественной горнодобывающей промышленности при проходке стволов по обводненным породам нашли применение комбинированные крепи на основе чугунных тюбингов: однорядная колонна с заполнением пространства бетоном; двухрядная колонна с заполнением затюбингового пространства цементно-песчаным раствором, а межтюбингового пространства — бетоном. Причем колонна тюбингов может возводиться в направлении сверху вниз или снизу вверх. Если ствол проходят на передовой бетонной крепи на определенную заходку сверху вниз, то тюбинги могут монтироваться снизу вверх с подвесного полка, а пространство между передовым бетоном и тюбингами заполняться дополнительным слоем бетона. Разновидностью такой крепи является вариант, при котором по передовой крепи укладывают свариваемый полиэтиленовый экран, а затем пространство между передовым бетоном и тюбингами заполняют дополнительным слоем бетона. При двухрядной колонне наружную часть крепи возводят сверху вниз, а внутреннюю можно возводить также вслед за подвиганием забоя с некоторым отставанием от наружной части крепи или в направлении снизу вверх.

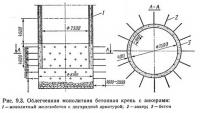

За рубежом применяют сталебетонные многослойные комбинированные крепи (рис. 9.2). Стальные слои собирают путем сварки. Они обладают высокой водонепроницаемостью. Их применяют в сочетании с различными анкерными связями, которые обеспечивают совместную работу с бетоном или другими слоями крепи. Составной частью некоторых сталебетонных конструкций является битумный слой, который обеспечивает водонепроницаемость крепи, а также работу ее в деформирующемся массиве при влиянии очистных работ, осушении и т. д.

9.7. Податливая крепь

С целью обеспечения податливости жесткой бетонной крепи в вертикальном направлении устраивают в местах пересечения пластов, слабых пород осадочные горизонтальные швы, в основном, из деревянных брусьев. Кроме того, рекомендуется местное нарушение контакта между крепью и деформирующимся массивом. Радиальная податливость крепи при обычном способе проходки и значительных радиальных смещениях массива (10—20 см) на радиус обеспечивается благодаря многослойной конструкции крепи, внутренняя часть которой — монолитный железобетон или бетон, а податливая часть — кладка из пустотелых шлакоблоков прочностью 3,5—5,0 МПа с пустотностью 30%. Крепь возводят в направлении сверху вниз, а кладку — снизу вверх с подмостей в пределах заходки. Недостатками крепи являются высокая трудоемкость и значительный объем ручного труда.

9.8. Облегченные конструкции крепи

К облегченным конструкциям крепи стволов относятся набрызгбетонная, анкерная, их различные сочетания, а также монолитная бетонная крепь с анкерами вместо монолитного железобетона или бетона большей толщины.

Набрызгбетонную крепь возводят путем нанесения слоя бетонной смеси на обнаженную поверхность ствола или предыдущий слой крепи посредством направленного потока. Для нанесения набрызгбетона применяют специальные пневмобетоно-машины.

В стволах применяют в отличие от «мокрого» «сухой» набрызгбетон, когда сухая смесь поступает в выходное сопло, где, смешиваясь с водой, выбрасывается на подкрепляемую поверхность. Отличительные особенности набрызгбетонной крепи: повышенная плотность и прочность, хорошее сцепление с породой, проникновение смеси в трещины, возможность регулирования толщины крепи и т.д.

Набрызгбетон, наносимый по анкерной крепи с металлической сеткой, может применяться в породах III категории устойчивости. Набрызгбстонная смесь должна заполнять все пространство за сеткой. За один прием набрызгбетонное покрытие наносят толщиной до 0,05 м. При этом применяют двухкомпонентную сухую смесь с заполнителями до 10 мм. При толщине покрытия набрызгбетона, возводимого за один прием более 0,05 м и отсутствии водопритоков, вяжущее должно обеспечивать сроки схватывания смеси в пределах 2—5 мин — начало, до б—12 мин — конец. Применение набрызгбетона возможно при ограниченных притоках (до 5 м3/ч). В качестве постоянной крепи не рекомендуется применять набрызгбетон в деформирующемся массиве, на участках стволов в наносах, слабых, рыхлых, сыпучих, весьма пластичных породах. При качественной очистке нарушенной крепи набрызгбетон применяют при ремонтах эксплуатируемых стволов рудников и шахт.

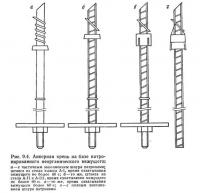

ВНИИОМШСом разработана и внедряется при строительстве и ремонте стволов крепь, состоящая из монолитной бетонной в сочетании с анкерной. Эту крепь применяют вместо монолитной железобетонной. Анкерную крепь устанавливают до и после возведения монолитной бетонной. В первом случае она выполняет функцию временной крепи (рис. 9.3).

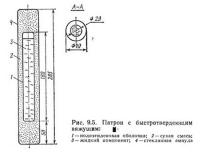

В этой крепи применяют анкеры, закрепляемые по всей длине шпура патроннрованным неорганическим вяжущим. Анкер содержит металлический стержень, уплотнительное кольцо (рис. 9.4) и патроны с быстротвердеющим вяжущим (рис. 9.5).

Металлический стержень изготовляют из арматурной стали класса А-I, II и III диаметром 16—22 мм. К верхней части стержня приваривают резак диаметром 3—4 мм под углом 45° к продольной оси стержня. При вращении стержня в момент его ввода в шпур резак перемешивает смесь и разрезает пленку патрона на ромбические частицы площадью до 1 см2. Упорное кольцо препятствует сгону уплотнительной шайбы в случае применения арматурной стали с правым заходом винтовой линии выступов, обеспечивает уплотнение смеси в период ее схватывания. Манжета предназначена для герметизации шнура в момент перемешивания смеси.

При перемешивании сухой смеси с жидким компонентом образуется вяжущее вещество, обладающее: началом схватывания 40—60 с, окончанием 140 с, прочностью на сжатие через 1 ч; 2 ч; 4 ч; 1 сут; 7 и 28 сут соответственно 3; 5; 7; 32; 45 и 60 МПа. Смесь при гидратации обладает объемным расширением.

Анкеры устанавливают с помощью электрического или пневматического сверла. Продолжительность установки стержня должна быть 30—40 с.

Применение анкерной крепи упрочняет породный массив, что позволяет применять облегченные крепи или при прочих равных условиях повышать несущую способность крепи.

В зонах геологических нарушений на участках переслаивающихся глинистых пород, водоносных песчаников и нзвестняков анкерную крепь целесообразно применять в сочетании с последующим упрочнением массива методами цементации, химизации, силикатизации.