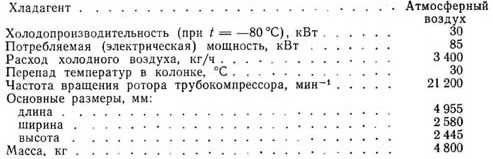

14.1. Геологические и гидрогеологические условия применения способа замораживания

Искусственное замораживание горных пород применяют в неустойчивых водоносных породах мощностью свыше 10 м или в тех же породах с естественным гидростатическим напором более 20 м (при меньших мощностях и напорах проходка стволов способом замораживания допускается при соответствующем экономическом обосновании); в водоносных устойчивых и скальных породах с притоком воды более 20 м3/ч в тех случаях, когда другие специальные способы не гарантируют успешной проходки стволов.

14.2. Сущность способа и режимы замораживания пород

Искусственное замораживание горных пород основано на замерзании воды или рассолов, содержащихся в порах или трещинах, при отрицательных температурах.

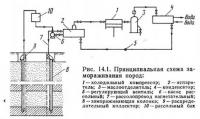

Способ искусственного замораживания пород (рис. 14.1) состоит в следующем. Вокруг намеченного к проходке ствола бурят скважины на всю глубину пород, подлежащих замораживанию, с заглублением в водоупорные породы на 3—5 м и более, и в них опускают замораживающие колонки, по которым непрерывно циркулирует хладоноситель, охлажденный на поверхности в испарителе замораживающей станции.

Тепло от горных пород переходит к хладоносителю за счет разности температур, а породы, замораживаясь вокруг колонок, образуют ледопородные цилиндры (ЛПЦ), которые затем смыкаются в кольцевое ледопородное ограждение (ЛПО), противостоящее горному давлению и гидростатическому напору воды.

Существуют обычный и низкотемпературный режимы замораживания пород.

При обычном режиме температуру хладоносителя поддерживают на уровне минус 20—25 °С.

При наличии в геологическом разрезе рассолонасыщенных пород, минерализации воды свыше 3° Be, температуре воды выше 20°С, фильтрации подземных вод со скоростями более 0,5 м/сут применяют низкотемпературный режим замораживания с температурой хладоноентеля минус 30—40°С и ниже.

Способ проходки шахтных стволов с предварительным замораживанием горных пород включает в себя:

- бурение замораживающих и контрольных скважин;

- монтаж замораживающих колонок, замораживающей станции и рассольной сети, контрольно-измерительной аппаратуры на станции и в контрольных скважинах;

- образование ледопородного ограждения (активное замораживание);

- поддержание ЛПО в проектных параметрах в период проходки (пассивное замораживание);

- оттаивание замороженных пород;

- демонтаж замораживающей станции и рассольной сети;

- извлечение обсадных и замораживающих труб (где это возможно) и погашение скважин.

14.3. Проектирование способа замораживания пород

Исходными данными для проектирования являются:

- срок строительства шахты;

- продолжительность от начала строительства до начала бурения скважин;

- продолжительность работ по оснащению проходки ствола, выполняемых параллельно с периодом активного замораживания (если проходка ствола находится на критическом пути строительства);

- продолжительность, в течение которой необходимо выполнить бурение скважин и замораживание пород;

- скорость проходки ствола;

- диаметр ствола в свету и проходке;

- расстояние от замораживающей станции до ствола;

- сведения о типе бурового и холодильного оборудования, которое будет применяться при проходке ствола;

- подробный геологический разрез участка заложения ствола;

- физико-механические характеристики пород в естественном и замороженном состояниях: удельная и объемная плотность;

- угол внутреннего трения; прочность на одноосное сжатие;

- модуль деформации;

- коэффициент Пуассона;

- теплоемкость и коэффициенты теплопроводности при естественной влажности;

- температура льдообразования;

- степень минерализации и солевой состав вод; объемная и весовая влажность;

- естественные температуры пород по всей глубине предполагаемой зоны замораживания;

- направления и скорости фильтрации подземных вод на участке заложения ствола;

- гидравлическая связь между водоносными горизонтами и статические напоры воды но каждому горизонту; водопритоки;

- гидрогеологическое заключение; источники энерго- и водоснабжения.

Данные горно-геологического характера должны быть приведены по глубине на 30—50 м ниже зумпфов проходимых стволов.

Расчет нагрузок на ледопородное ограждение. На ЛПО действуют одновременно давление горных пород и подземных вод, а также воздействие от предварительного температурного напряжения ЛПО и кратковременные нагрузки и воздействия в виде температурных технологических воздействий.

Расчетное горизонтальное давление, кПа, на ЛПО при проходке вертикального ствола

где n1= 1,1 — коэффициент перегрузки; γ1, ... γ2 — удельный вес пород, кН/м3; ΔH1, ... ΔH2 — мощность отдельных пластов пород, м; Prri — расчетное давление подземных вод, кПа; Сi c — удельное сцепление талых пород пласта i, кПа; Pφi — коэффициент горизонтального распора.

где φтi — угол внутреннего трения талых пород пласта i, градус.

При крепости пород более 2 МПа и категории устойчивости до 3 расчет нагрузок на ЛПО следует производить по формулам, приведенным в СНиП-Н-94—80.

Расчетное давление подземных вод Prri, кПа, на ЛПО следует определять с учетом наивысшего уровня воды в период проходки ствола по формуле

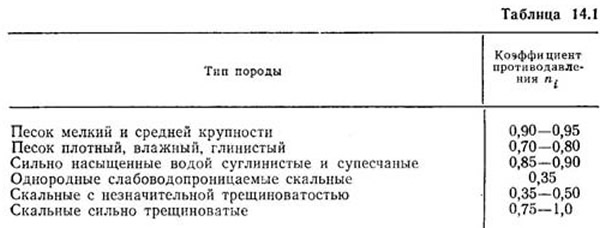

где n1=1,1 — коэффициент перегрузки; Hi — естественный или сниженный общим водопонижением напор в данном водоносном горизонте, определяемый по результатам гидрогеологических исследований, м; γв — удельный вес воды; кН/м3; nr — коэффициент противодавления (или смачивания), принимаемый согласно табл. 14.1.

Суммарное давление пород и воды

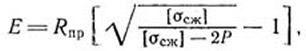

Расчет размеров ЛПО. Толщина ледопородного ограждения при глубине замораживания до 50 м в глинах и до 100 м в песках может быть определена по формуле Лямэ—Гадолина

где Rпр — радиус ствола в проходке, см; [σсж] — допустимое напряжение замороженных пород на сжатие, МПа; σсж — предел прочности замороженной породы на одноосное сжатие (мгновенная прочность); Р — суммарное давление пород и воды на ледопородное ограждение, МПа.

Для определения толщины стенки на большие глубины (Н > 100 м) рекомендуется пользоваться методикой Вялова—Зарецкого.

При возведении монолитной бетонной крепи должны учитываться воздействия от повышения температуры стенки ЛПО за счет экзотермии бетона путем увеличения расчетной толщины ЛПО на 0,2—0,3 м.

Учет воздействия буровзрывных работ на ЛПО следует производить по методикам специализированных организаций.

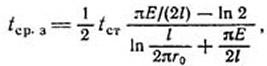

Средняя температура замороженных пород. При предварительных расчетах процесса замораживания средняя температура

где tст — температура внешней стенки колонки, °С.

При температуре раствора tр=—20°С, tст=—17-18°С; при tр=—30°С, tст=—25-27°С; при tр=—40°С, tст=—33-35 °С.

После определения Е можно более точно определить среднюю температуру в замковой плоскости

где l — расстояние между колонками, м; r0 — радиус колонки, м.

Расположение замораживающих скважин вокруг ствола. При глубине замораживания пород до 500 м и отсутствии фильтрационного потока применяют преимущественно однорядное расположение скважин.

При необходимости образования ЛПО с толщиной стенки E>5,5 м следует применять двухрядное расположение скважин.

При наличии фильтрационного потока со скоростью более 1 м/сут целесообразно бурение неполного второго ряда скважин со стороны движения потока.

Диаметр окружности расположения центров устьев замораживающих скважин при одном ряде

где Dnp — диаметр ствола в проходке, м; а — допускаемое отклонение скважины от вертикального положения, м.

где Нз — глубина замораживания, м.

Если полученная величина Dз меньше диаметра опорного венца или воротника устья ствола, то ее следует определять по формуле

где Dв — диаметр опорного венца или воротника ствола, м.

После этого корректируют толщину стенки ЛПО по формуле

Выбор схемы замораживания пород. Наиболее распространены следующие схемы замораживания:

- на всю глубину одновременно;

- ступенчатая;

- местная (из забоя ствола);

- зональная.

Схему замораживания на всю глубину одновременно применяют в том случае, когда в геологическом разрезе отсутствуют достаточно мощные промежуточные водоупорные пласты, а также при необходимости ускорения проходки ствола и наличии достаточной мощности холодильного оборудования, обеспеченности электро- и водоснабжением.

В отечественной практике эту схему применяли на максимальную глубину 450 м (шахты «Трудовская», ПО «Донецкуголь», 1985—1987 гг.), в мировой практике до 582 м (шахта «Ферде», ФРГ, 1982 г.).

Конструкция колонки при этой схеме с одной питающей трубой.

Для повышения эффективности процесса замораживания питающие трубы следует выполнять из малотеплопроводных материалов (полиэтилен, стеклопластик и т. п.).

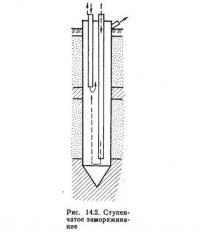

Ступенчатую схему (рис. 14.2) применяют при большой глубине замораживания (Нз > 500 м), наличии промежуточных водоупорных пластов достаточной мощности, при недостаточном обеспечении объекта холодильным оборудованием, энерго- и водоснабжением.

Колонка имеет питающую и отводящую трубки. По этой схеме породы замораживают последовательными ступенями сверху вниз. Чаще всего применяют две ступени (3 ствола на Яковлевском руднике КМА). Скважины бурят на всю глубину замораживания пород.

Сначала осуществляют замораживание первой (верхней) ступени. Рассол подастся в короткую питающую трубку, выходит в конце I ступени, проходит в межтрубном пространстве, отбирает тепло от пород и через отводящий штуцер выходит в коллектор, в испаритель, где охлаждается, и снова насосом направляется в колонки.

По окончании активного замораживания пород I ступени переключают циркуляцию рассола на активное замораживание пород И ступени, рассол при этом подается по длинной питающей трубке до дна, поднимается между этой трубкой и замораживающей, отнимает тепло от пород II ступени и возвращается но отводящей (короткой питающей) трубке в коллектор и далее в испаритель, после охлаждения в котором насосом подается к колонкам.

По окончании активного замораживания I ступени приступают к проходке ствола.

Пассивное замораживание в этой ступени осуществляют за счет теплообмена от питающей и отводящей трубок через неподвижный рассол.

По данным исследований теплоотдача в этом случае составляет около 50 % от активного, что вполне достаточно для поддержания ЛПО в проектных параметрах.

Если контроль покажет, что ЛПО продолжает расти в I ступени, то следует в этой ступени отжать в межтрубном пространстве колонок рассол сжатым воздухом до отметки на 5— 6 м выше низа отводящей трубы. Теплоотдача в этом случае уменьшается примерно в 1,5—1,7 раза по сравнению с неподвижным рассолом, но этого достаточно для поддержания ЛПО.

Для осуществления такой схемы работы на замораживающей станции необходимо предусмотреть установку воздушного компрессора и сеть подачи сжатого воздуха в галерею (отдельный коллектор со штуцерами, штуцера с вентилями на каждой колонке и манометры для контроля давления).

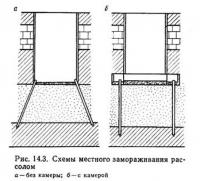

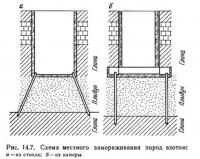

Местное замораживание (рис 14.3) применяют в случае, когда неустойчивые породы залегают на достаточно большой глубине от поверхности или в случае обнаружения при обычной проходке неустойчивых обводненных пород.

Бурение скважин производят из забоя ствола через предварительно уложенную бетонную подушку с заделанными в ней кондукторами с применением превенторов и других противовыбросных устройств. При мощности неустойчивых обводненных пород до 20 м и при малой толщине ЛПО (1—1,5 м) скважины можно бурить без сооружения камеры под небольшим углом к вертикальной оси (веерообразно).

При необходимости образования ЛПО большой толщины (более 2 м) скважины должны быть пробурены из специальной камеры.

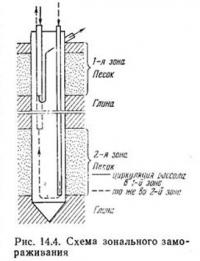

Зональное замораживание (рис. 14.4). При наличии в геологическом разрезе переслаивающихся неустойчивых обводненных пород и водоупорных пластов большой мощности (более 50 м) последние можно исключить из замораживания с помощью специальной конструкции колонок и циркуляцией в них хладоносителя.

Такую схему применяли на одном из стволов Запорожского железорудного комбината № 1. Ее применение снижает расход электроэнергии.

Скважины бурят с поверхности на всю глубину переслаивания неустойчивых пород. Бурение заканчивается в водоупорном пласте, подстилающем последний водоносный горизонт.

Циркуляция рассола может быть прямой и обратной. При прямой циркуляции рассол подается по питающей трубе и возвращается но межтрубному пространству снизу вверх, а при обратной циркуляции рассол подается в межтрубное пространство и возвращается по питающей трубе (в данном случае отводящей).

Прямую циркуляцию следует применять в случаях, когда основную трудность для замораживания представляют нижние пласты пород, а обратную — когда для ускорения начала проходки ствола необходимо в первую очередь заморозить верхние неустойчивые обводненные породы, а замораживание нижних неустойчивых водоносных пород будет достигнуто за время проходки верхнего участка ствола, но с обязательным переключением на прямую циркуляцию рассола.

Определение числа замораживающих скважин и схемы их расположения. Расстояния между замораживающими скважинами l по окружности их расположения принимают на основании технико-экономического расчета. В практике чаше всего l = 1,2÷1,6 м.

При наличии фильтрационных потоков подземных вод это расстояние рекомендуется принимать в пределах 0.8—1.0 м. Число скважин

где Dз — диаметр окружности расположения скважин.

При толщине ЛПО до 5 м скважины располагают на одной окружности, при большей толщине — на двух концентричных окружностях.

Расчет мощности замораживающей станции и выбор холодильного оборудования. Расход холода на замораживание горных пород

где ρ — теплосодержание 1 м3 породы, кДж/м3; Vн —- объем пород, подлежащих замораживанию, м3.

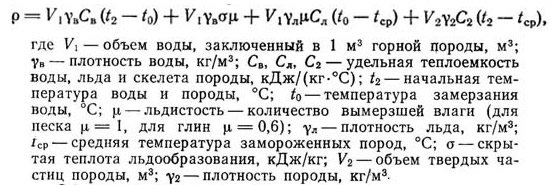

Теплосодержание 1 м3 породы

Объем породы, подлежащей замораживанию,

где Dн — наружный диаметр ЛПО, м; Dвн — внутренний диаметр ЛПО, м; Нз — глубина замораживания, м.

Расход холода рассчитывают для каждого отличающегося по своим теплофизическим свойствам пласта пород, а затем расходы суммируют.

Мощность (холодопроизводителыюсть) замораживающей станции, кДж/ч, определяют по формуле

где k = 1,1÷1,2 — коэффициент потерь холода в оборудовании и трубопроводах на поверхности (1,1 — принимается для крупных станций мощностью более 1000 кВт, 1,2 — для станций мощностью до 500 кВт); Q0 — количество холода, передаваемое колонками породам. кДж/ч.

По каталогу холодильного оборудования или справочнику выбирают холодильные машины.

Для удобства обслуживания замораживающая станция должна комплектоваться из однотипного холодильного оборудования.

Число компрессоров для проходки одного ствола желательно выбирать не более 6—7.

При глубине замораживания до 250 м и температуре рассола —20°С предпочтительней станцию компоновать из передвижных холодильных станций ПХС100. Эта станция состоит из двух одинаковых передвижных холодильных установок ПХУ50, оборудование которых смонтировано на шасси прицепа МАЗ-5224В.

Работа станции ПХС100 может осуществляться как при одновременной работе двух установок ПХУ50, так и при раздельной работе каждой из них.

В состав холодильной установки ПХУ50 входят поршневой компрессор П220-2-0, кожухотрубный водяной конденсатор, кожухотрубный испаритель, регенеративный теплообменник, фильтр-осушитель, арматура, соединительные трубопроводы, рассольный насос, щиты автоматики. Система автоматики установки обеспечивает возможность работы без постоянного присутствия обслуживающего персонала, защиту от аварийных ситуаций. Первоначальный пуск осуществляют вручную. Установка работает на хладагенте хладон-22 (фреон-22).

Преимущество передвижных станций состоит в том, что для них не требуется строить здания, объем монтажных-демонтажных работ сокращается в 2—2,5 раза.

Для глубин замораживания до 250 м при температуре рассола —20 °С в отсутствие передвижных установок станции следует компоновать из оборудования в блочном исполнении типа МКТ-220, работающего на аммиаке, хладоне-12 и хладоне-22.

Компрессоры, конденсаторы, испарители, маслоотделители, электродвигатели, щиты автоматики, управления смонтированы на общей раме в полной заводской готовности. Отдельно к ним монтируют рассольные, водяные насосы и градирни.

Для глубин замораживания 250—350 м станции можно компоновать горизонтальными аммиачными оппозитными компрессорами Пензенского компрессорного завода АО600П с до-комплектованием их конденсаторами, испарителями, маслоотделителями, маслосборниками, рассольными и водяными насосами и градирнями.

На эти глубины можно компоновать станцию из блочной машины 1АД260-7-4, состоящей из винтового компрессора АН-260-7-6 на первой ступени и поршневого компрессора П220 на второй ступени, с промежуточным сосудом СПА800, маслоохладителем и масляным сепаратором, электродвигателями и щитами приборов и управления.

Эти установки работают в диапазоне температур кипения минус 20—55 °С и могут применяться при наличии фильтрации воды и рассолонасыщенных пород.

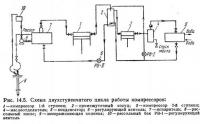

При глубинах замораживания свыше 350 м рекомендуется применять холодильные машины на базе одноступенчатых аммиачных горизонтальных оппозитных компрессоров АО1200П с возможностью их переоборудования — заменой цилиндров, дополнением промежуточным сосудом ПС3-120, что дает возможность работать по двухступенчатому циклу сжатия хладагента и достигнуть температуры рассола до минус 40 °С (рис. 14.5).

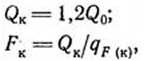

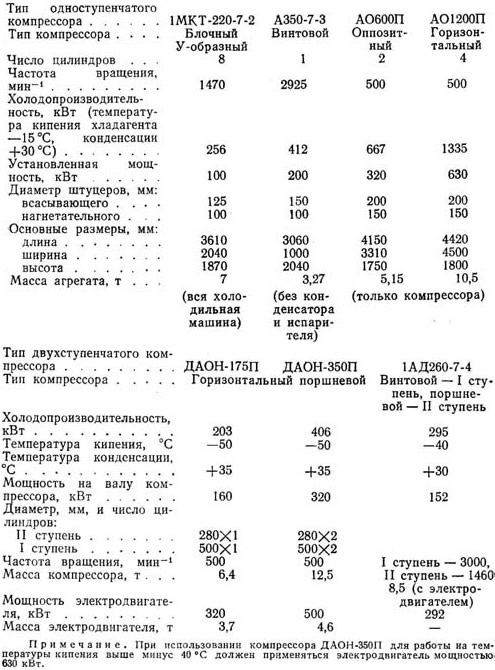

Технические характеристики аммиачных одноступенчатых и двухступенчатых компрессоров приведены ниже.

Выбор аппаратов. Для комплектования замораживающих станций к каждому компрессору предусматривают отдельный конденсатор. Его выбирают по теплопроизводительности Qк и поверхности (Fк):

где qF(к) — теплосъем с 1 м2 поверхности теплопередачи.

Для каждого компрессора используют отдельный испаритель.

Поверхность испарителя

где qF(н) — теплосъем с 1 м2 поверхности испарителя.

В настоящее время для замораживания горных пород наибольшее применение получили кожухотрубчатые испарители.

Маслоотделители выбирают по диаметрам штуцеров нагнетательной стороны компрессора.

Холодильные машины МКТ-110-7, МКТ-220-7, ПХС100 и 1АД260-7-4 поставляют в полной заводской готовности, собранные на обшнх рамах. Компрессоры в них укомплектованы электродвигателями, маслоотделителями, конденсаторами, испарителями, пусковой аппаратурой, автоматикой защиты, а машины ПХС100 — еще и рассольным насосом.

При двухступенчатом цикле сжатия паров хладагента необходимо в схему включить еще промежуточный сосуд. Его выбирают по диаметру, который определяют по формуле

где Dпс — диаметр промсосуда, м; V1 — объем паров, поступающих в промсосуд из цилиндров компрессоров первой ступени, м3/ч.

где V'п — объем, описываемый поршнями I ступени, м3/ч; λ1 — коэффициент подачи компрессоров I ступени; W = 05÷0,7 м/с — скорость паров в промсосуде.

Расчет сети хладоносителя и выбор насоса состоит в определении количества циркулирующего хладоносителя, гндравлических сопротивлений элементов сети, диаметров трубопроводов и в выборе насосов.

Если замораживание осуществляют одной станцией на двух или нескольких стволах с различными температурами хладоносителя (центральная площадка), то расчет производят для каждого ствола отдельно.

Количество хладоносителя, которое должно циркулировать в системе (м3/ч),

где Qст — холодопроизводнтельность станции, работающей на данный ствол, кДж; γ — плотность хладоносителя, кг/м3; с — удельная теплоемкость, кДж/кг·°С; t1—t2 — разность температур хладоносителя на входе и выходе из колонки, °С.

Диаметр магистрального трубопровода, распределителя и коллектора для хладоносителя (м)

где Wp = 1,5÷2 м/с — скорость движения хладоносителя в трубопроводе.

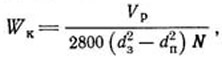

Диаметр питающей трубы (м)

где Wп = 0,6÷1,5 м/с — скорость движения хладоносителя в питающей трубе; N — число замораживающих колонок.

Скорость движения хладоносителя в межтрубном (кольцевом) пространстве колонки (при одной питающей трубе)

где dз — внутренний диаметр замораживающей трубы, м; dп — внешний диаметр питающей трубы, м.

Потери напора (м) от трения хладоносителя в магистральных трубах, распределителе, коллекторе и колонках

где λ — коэффициент гидравлического сопротивления; L — длина трубопровода, м; d — внутренний диаметр, м; W — скорость движения хладоносителя, м/с; g = 9,8 м/с2 — ускорение свободного падения.

Коэффициент гидравлического сопротивления зависит от режима движения хладоносителя: при ламинарном режиме (Re < 2320)

при переходном и турбулентном режиме (Re > 2320)

где Re — критерии Рейнольдса.

где μ — динамическая вязкость хладоносителя, кг·с/м2.

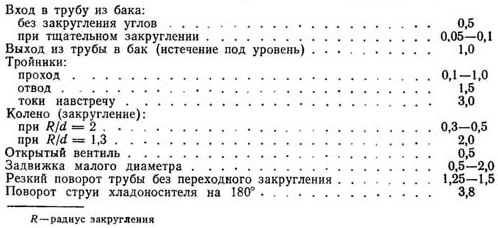

Потеря напора от местных сопротивлений

где ξ — коэффициент местных сопротивлений.

Коэффициенты местных сопротивлений приведены ниже.

Полное гидравлическое сопротивление или напор определяют по выражению:

где k = 1,15÷1,20 — коэффициент, учитывающий прочие потери и резерв.

Расчет водоснабжения замораживающей станции и выбор оборудования. Основной схемой водоснабжения замораживающей станции является оборотная с применением охлаждающих аппаратов (градирен). Охлаждению подлежат конденсаторы и компрессоры. К каждому компрессору предусматривается свой конденсатор.

Расход воды (м3/ч) для охлаждения конденсатора

где Qк=1,2Q0 — тепловая нагрузка на конденсатор, кДж; Q0 — холодопроизводительность компрессора, кДж/ч; с — теплоемкость воды, кДж/кг·°С; Δt = 4÷5°С — разность температур входящей и выходящей из конденсатора воды.

Расход воды на охлаждение компрессора принимают из каталога или по заводскому паспорту.

Расчеты и проектирование пленочных, капельных и брыз-гальных градирен выполняют по типовым проектам 901-6-28 и 901-6-51, разработанным Союзводока нал проектом и утвержденным Госстроем СССР (протокол от 04.06.71 и № 36 от 12.06.75).

Для средних компрессоров (Q0 < 150 кВт) рекомендуются пленочные вентиляторные градирни ГПВ-160 Харьковского механического завода.

Добавки свежей воды по опыту трестов «Донецкшахтопроходка» и «Шахтспецстрой» составляют 3—5 %.

По расходу воды и рассчитанным гидравлическим сопротивлениям сети по каталогу выбирают насосы.

При одном рабочем насосе на станции необходимо предусмотреть еще один (100%) резервный, а при нескольких однотипных насосах можно предусмотреть не более 50 % резервных.

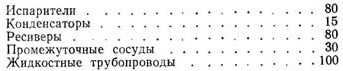

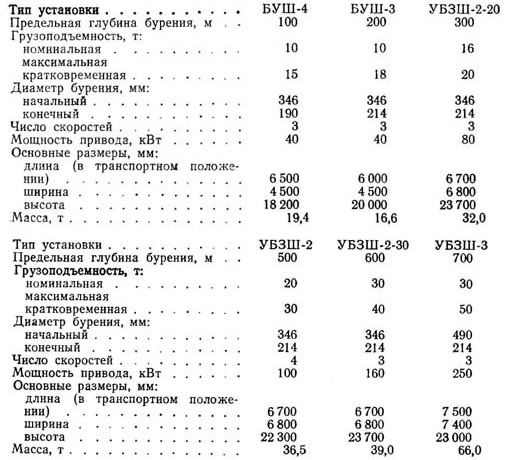

Расчет расхода основных материалов. Количество аммиака, необходимого для зарядки аммиачной системы, рассчитывают по вместимости ее аппаратов и трубопроводов и норм их заполнения с учетом потерь (%).

Количество аммиака (т)

где 1,1 — коэффициент, учитывающий потери аммиака при зарядке: Va — объем аппаратов и трубопроводов, м3; γа = 0,65 т/м3 — плотность аммиака.

Потери аммиака при эксплуатации (по данным практики) составляют около 10 % в месяц от первоначального заполнения.

Необходимое количество хлористого кальция (т) для приготовления рассола рассчитывают но вместимости рассольной системы Vp (испарителей, рассолопроводов, замораживающих колонок и коллекторов) по формуле

где 1,1 — коэффициент, учитывающий потерн при зарядке и эксплуатации системы; Vр — вместимость рассольной системы, м3; q — удельный расход соли на 1 м3 рассола (принимают по таблицам физических свойств рассола).

Единовременная заправка и расход масла для различных компрессоров приведены в табл. 14.2.

14.4. Бурение замораживающих и контрольных скважин

Бурение скважин — один из важнейших составных элементов способа замораживания пород. По трудоемкости он составляет от 35 до 60 % всего времени на замораживание.

Для успешного осуществления процесса замораживания необходимо добиваться вертикальности бурения с минимальными отклонениями, не превышающими норм СНиПа.

Бурение замораживающих и контрольных скважин осуществляют ударным, вращательным или комбинированным способами.

При ударном способе бурения достигаются минимальные отклонения скважин от вертикального положения, но по скорости и по стоимости работ этот способ уступает вращательному.

Станки ударного бурения применяют в основном для бурения неглубоких скважин в весьма крепких породах.

При переслаивании неустойчивых и крепких пород иногда целесообразно применять комбинированный способ бурения (ударный и вращательный).

В настоящее время бурение замораживающих и контрольных скважин производят как в СССР, так и за рубежом в основном вращательным способом.

При ударном способе в основном применяют станки УКС-22М и УКС-30М.

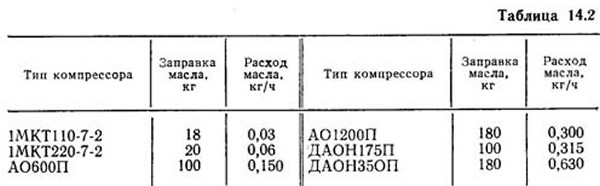

Техническая характеристика наиболее распространенных буровых установок приведена ниже.

Глубина скважин должна быть на 3—20 м больше проектной глубины замораживания.

Скважины после бурения должны быть очищены от бурового шлама и обеспечивать свободный спуск замораживающих труб.

Конструкция контрольных скважин идентична замораживающим, глубина контрольно-температурных скважин равна глубине замораживающих скважин. Конечный диаметр скважин принимают от 100 до 190 мм.

Конструкция гидронаблюдательной скважины зависит от гидрогеологических условий, диаметр ствола и глубины замораживания.

Замораживающие и контрольные скважины бурят с промывкой глинистым или естественным растворами, качество которых должно систематически контролироваться.

В глинах и глинистых породах скважины следует бурить с применением естественных растворов, обработанных соответствующими химическими реагентами.

В обычных условиях для ускорения скважины бурят одновременно несколькими буровыми станками, равномерно расположенными по окружности замораживающих скважин. Если в процессе бурения скважин предполагают вскрыть водопоглощающие породы, то в первую очередь бурят скважины, предназначенные для тампонирования этих пород.

Конструкция замораживающих скважин определяется следующими факторами: глубиной и конечным диаметром скважины, физико-механическими свойствами пересекаемых пород и гидрогеологическими условиями.

Конечный диаметр замораживающей скважины

где dк — наружный диаметр замораживающей колонки с муфтой, мм: δ≥10 мм — зазор между замораживающей колонкой и скважиной.

Если над поглощающей раствор породой залегают неустойчивые породы, то стенки скважины крепят обсадными трубами для перекрытия неустойчивых пород. Число обсадных колонн равно числу пластов поглощающих раствор пород.

Начальный диаметр скважины зависит от числа обсадных колонн и конечного диаметра скважины.

Если в геологическом разрезе имеется несколько водоносных горизонтов, то конструкция скважины будет многоступенчатой. Стенки скважины крепят несколькими колоннами обсадных труб для разобщения водоносных горизонтов. Конечный диаметр скважины принимают равным 100 мм.

Бурению скважин предшествуют работы по установке и закреплению кондукторов. Необходимость установки кондуктора обусловливается неустойчивостью верхних пород, склонных к обрушению во время бурения, и заданием направления скважине при забуривании ее. Поэтому от установки и закрепления кондуктора зависит вертикальность первоначального забуривания скважины.

Вертикальность установки кондуктора проверяют лот-аппаратом, теодолитом, проектиром направления или отвесом.

Для измерения кривизны скважин наибольшее распространение получили приборы, использующие гироэффект (гирокомпас фирмы «Наутик» — ФРГ, отечественные инклинометры конструкции ВНИМИ И-447Д и ВД-2). Их преимущество в высокой точности и производительности, отсутствие влияния ферромагнитных масс.

Замеры кривизны производят через бурильные трубы и трубы УБТ через каждые 30 м.

Дистанционный гироскопический инклинометр И447Д позволяет автоматически, непосредственно во время движения его по скважине, получать без камеральной обработки план скважины в масштабе 1:10 или 1:50 на планшете в кабине оператора. Все оборудование инклинометрической станции смонтировано в кузове специальной автомашины. Максимальная глубина измерений — 1000 м.

Отклонение скважин от вертикали допускается: до глубины Нз≤50 м — 1 %, Нз>50 м а = 0,5+0,002Hз.

14.5. Монтаж оборудования замораживающей станции и рассольной сети

Монтаж замораживающей станции и рассольной сети должен производиться в строгом соответствии с проектом.

Оборудование, подлежащее монтажу, по прибытии на площадку должно быть проверено на комплексность, качество, наличие запасных частей и инструмента согласно учетно-отправочной ведомости и спецификации в проекте.

До начала монтажа полученное оборудование (компрессоры, электродвигатели) надлежит хранить в закрытом, чистом и сухом помещении, конденсаторы, испарители, ресиверы, промежуточные сосуды, маслоотделители и маслосборники могут храниться под навесами.

Замена оборудования может производиться только с согласия проектной организации.

Монтаж оборудования замораживающей станции следует производить во время бурения замораживающих скважин, что приведет к сокращению продолжительности работ.

Монтаж поршневых компрессоров АО600П, ЛО1200П, ДЛОН175, ДАОН350П, холодильных машин в блочном исполнении IMKT110-7-2, 1МКТ220-7-2 производят в подготовленных помещениях. Отдельно стоящие аппараты (конденсаторы, маслоотделители, маслосборники, ресиверы, испарители, промежуточные сосуды, градирни, рассольные баки), монтируют вне помещения.

Для установки компрессоров и электродвигателей должны быть подготовлены фундаменты.

Перед монтажом необходимо выполнить следующие работы:

- проверить правильность изготовления фундаментов путем обмеров (соответствия чертежам) и по шаблонам;

- если в здании станции нет подъемного крана, то необходимо подготовить грузоподъемные средства;

- произвести расконсервацию компрессоров и другого оборудования.

Монтаж компрессоров и электрооборудования должен производиться строго в соответствии с заводскими инструкциями.

Холодильные машины 1МКТ220-7 отличаются высокой степенью заводской готовности к монтажу и вводу в действие.

Монтаж холодильного оборудования и трубопроводов должен производиться с соблюдением требований СНнПШ—4—80 «Техника безопасности в строительстве», ПУЭ, Правил пожарной безопасности при проведении строительно-монтажных работ и Правил устройства и безопасной эксплуатации аммиачных холодильных установок.

Передвижная холодильная станция ПХС100 Московского завода «Компрессор» состоит из двух однотипных установок ПХУ50, оборудование которых смонтировано в утепленных кузовах КУНГ-П10, установленных на шасси прицепов МА35224В.

Установка ПХУ50 максимальной заводской готовности.

Для размещения установок выбирают площадку вблизи ствола (10—15 м). Площадку необходимо спланировать, подвести к ней водопровод, электроэнергию, установить градирню и водяной насос, рассольный бак.

Преимущества передвижных станций: исключается необходимость в строительстве здания, объем монтажных-демонтажных работ сокращается в 2—2,5 раза.

Трубы магистральных рассолопроводов перед укладкой очищают от грязи и окалины. Их соединяют между собой с помощью сварки или фланцев.

Перед опусканием замораживающих труб в скважины стыки тщательно испытывают гидравлическим давлением.

Коллектор и распределитель устанавливают в галерее вокруг воротника ствола на кронштейнах с помощью уровня.

Питающие и отводящие трубы в колонках собирают на муфтах.

Испытания аммиачной сети. После окончании монтажа холодильного оборудования для сдачи его в эксплуатацию производят:

- холостую обкатку компрессоров, опробование их под нагрузкой, осмотр и промывка цилиндров, клапанов и движущихся частей, проверку масляной системы, работы сальника, а также испытание предохранительных клапанов;

- проверку аммиачной системы воздухом для очистки от загрязнений (песка, ржавчины, окалины) при давлении 0,6 мПа и проверку работы запорной арматуры;

- испытание системы на герметичность давлением воздуха на всасывающей стороне 1,2 МПа и на нагнетательной — 1.8 МПа.

При наличии неплотностей их устраняют и производят повторное испытание.

При отсутствии утечек составляют акт о готовности системы к зарядке аммиаком.

Испытание рассольной сети и заполнение ее рассолом. Рассольную сеть (замораживающие колонки, распределители, коллекторы, магистральные рассолопроводы, рассольную часть закрытых испарителей) испытывают давлением, равным полуторному рабочему, но не менее 0,6 МПа (в летнее время — водой, зимой — подсоленой водой) и считают ее подготовленной к заполнению рассолом, если давление не снижается в течение 15 мин, после чего составляют акт о готовности системы к заполнению рассолом и эксплуатации.

Рассол завозят на площадку в готовом виде или приготовляют на месте в специальном баке. Для предотвращения возможного замерзания рассола в трубах кожухотрубного испарителя концентрация рассола должна быть такой, чтобы температура его замерзания была на 8°С ниже рабочей температуры кипения хладагента, а у открытых испарителей — на 3°С.

В процессе приготовления рассола его концентрацию проверяют ареометром. Рассол отстаивают в баке около 6 ч, фильтруют и перекачивают в испарители и замораживающие колонки.

Если при пробной работе утечек не обнаружено, то приступают к теплоизоляции испарителей, трубопроводов, баков и расширительного бачка.

Во время заполнения системы рассолом необходимо произвести выпуск воздуха из нее, так как его наличие будет значительно снижать эффективность работы.

Зарядка системы хладагентом. Зарядку системы аммиаком производят после ее полного испытания, получения положительных результатов и при наличии акта о готовности системы к зарядке.

Систему отсасывают на вакуум, под которым ее выдерживают в течение 18 ч при остаточном давлении 5,32 кПа.

Общее количество аммиака, подлежащее зарядке, определяется проектом. Аммиак должен соответствовать ГОСТ 6221—82.

При зарядке необходимо соблюдать меры предосторожности и иметь наготове аммиачные противогазы.

При отсутствии утечек аммиака производят теплоизоляцию аппаратов и трубопроводов с низкими температурами в них.

14.6. Эксплуатация замораживающей станции

Целью эксплуатации замораживающей станции является образование ледопородного ограждения проектных параметров в оптимальные сроки и с минимальными затратами материальных, финансовых и трудовых ресурсов при обеспечении безопасного проведения горной выработки. Этого можно достичь при правильной эксплуатации холодильных машин и другого оборудования замораживающей станции. Обслуживающему персоналу необходимо иметь хорошую подготовку, досконально знать устройство машин и аппаратов, схемы сети хладагента, хладоносителя, водоснабжения и электроснабжения, заводские инструкции по монтажу и эксплуатации оборудования. Схемы и выписки из инструкций должны быть вывешены в помещении замораживающей станции.

Большое внимание должно быть уделено работе приборов автоматики и КИП, наличию в достаточном количестве запасных частей и ремонтных приспособлений, инструмента и эксплуатационных материалов (хладагента, масла, хлористого кальция, прокладочных материалов и др.).

Удельный расход электроэнергии зависит главным образом от температурного режима работы холодильной установки. Отклонения от оптимального режима вследствие неправильной эксплуатации или неполадок в работе оборудования приводят к перерасходу электроэнергии.

Снижение удельного расхода электроэнергии достигается применением современных систем охлаждения воды и оборотного водоснабжения, оснащением установки эффективными аппаратами для удаления масла и воздуха, автоматизацией контроля и регулирования процесса замораживания, своевременным и качественным профилактическим ремонтам холодильного оборудования.

Обслуживание компрессоров. Помимо пуска и своевременной остановки компрессора с определенной последовательностью действий (в соответствии с заводской инструкцией), обслуживание его состоит в наблюдении за перегревом паров при всасывании (оно должно быть на 10—15°С выше температуры кипения хладагента), температурой нагнетаемых паров (она должна быть не выше 150°С для аммиачных компрессоров), давлениями на нагнетательной и всасывающей сторонах компрессора, а также за нагревом подшипников, смазкой трущихся частей, в надзоре за состоянием сальников и отсутствием пропусков хладагента в запорной арматуре и фланцевых соединениях трубопроводов. Не должно быть стуков в подшипниках и пальцах поршней или ударов в цилиндрах от попадания слишком влажных паров хладагента и масла.

Очень важно заправлять в компрессор масло соответствующей марки.

Для аммиачных компрессоров принимают масло ХА-30, для установок ПХС100, работающих на хладсне-22 (фреон-22) масло ХФ 22—24.

Норма заполнения и добавления масла должна соответствовать заводской инструкции. Наблюдение за уровнем масла в картере ведут через смотровое стекло (по контрольной черте).

Переполнения картера маслом нельзя допускать, так как это приводит к чрезмерному уносу масла в систему и ее замасливанию (конденсатора, испарителя, промсосуда), что ухудшает теплопередачу и снижает эффективность работы холодильной машины.

Давление масла по манометру масляного насоса должно быть на 0,05—0,1 МПа выше давления всасывания.

Величину давления масла регулируют перепускным вентилем на насосе.

Для добавления масла к вентилю внизу картера присоединяют резиновый шланг, другой конец которого опускают в сосуд с маслом.

После понижения давления в картере отсасыванием из него паров медленно открывают (при закрытом всасывающем вентиле) вентиль для спуска масла. Заправлять маслом надо до контрольной черты.

Чтобы при этом воздух не попал в систему, конец шланга должен быть все время опущен ниже уровня масла в сосуде.

Смену масла в картере аммиачных компрессоров производят примерно через 800—1000 ч работы с одновременной очисткой картера и масляного фильтра от загрязнений, а также продувкой маслопроводов и разборкой масляного насоса.

Обслуживание конденсаторов состоит в наблюдении за подачей воды при их работе, температурой входящей и выходящей воды, а также заключается в периодическом спуске воздуха через воздухоотделитель и масла через маслосборник.

Необходимо следить за исправностью запорной арматуры, плотностью фланцевых соединений и не допускать пропусков хладагента.

Не допускать загрязнения охлаждающей воды и периодически удалять грязь и водяной камень с теплопередающей поверхности.

При использовании вертикальных кожухотрубных конденсаторов следят за правильным распределением охлаждающей воды по внутренней поверхности труб и прочищают засорившиеся направляющие колпачки.

Необходимо наблюдать за уровнем жидкого хладагента.

Удаление масла из конденсатора и ресивера необходимо производить не реже одного раза в месяц через маслосборник. Масло спускают по истечении 1 ч после остановки компрессора.

При наличии градирни необходимо наблюдать за равномерным орошением ее поверхности, работой вентилятора и насоса, своевременно удалять грязь.

Ввиду возможного образования свищей в трубках конденсатора и растворения в воде аммиака необходимо не реже одного раза в месяц производить анализ воды, выходящей из конденсатора.

Обслуживание испарителей состоит в постоя ином наблюдении за уровнем хладагента, уровнем и чистотой рассола, своевременном выпуске воздуха и масла, плотностью рассола.

Обслуживание промежуточного сосуда ПСз состоит в систематическом поддержании уровня аммиака, своевременном выпуске масла.

Контроль процесса замораживания. Цель контроля за процессом замораживания состоит в том, чтобы обеспечить высокое качество эксплуатации оборудования, образования ледопородного ограждения проектной толщины и температуры и надежную проходку горной выработки.

При разработке проектов и производстве работ по замораживанию пород следует руководствоваться Инструкцией по контролю за образованием ледопородного ограждения и работой замораживающей станции...

14.7. Охрана труда

При проведении работ по замораживанию пород необходимо строго соблюдать положения Правил устройства и безопасной эксплуатации аммиачных холодильных установок, разработанных ВНКТИхолодпромом, а также Правил устройства и безопасной эксплуатации фреоновых холодильных установок ВНИКТИхолодпрома, Правил безопасности при проходке стволов шахт специальными способами.

14.8. Технико-экономические показатели

Стоимость работ по замораживанию пород при проходке ствола складывается из стоимости:

- 1) бурения скважин с подготовительными работами;

- 2) измерения кривизны скважин;

- 3) строительства здания замораживающей станции и ее монтажа;

- 4) активного замораживания;

- 5) пассивного замораживания;

- 6) температурного и ультразвукового контроля за процессом замораживания.

Эксплуатационные расходы по содержанию замораживающей станции состоят из стоимостей: расходуемой электроэнергии. воды для конденсации хладагента и охлаждения компрессоров, хладагента, смазочных материалов, хладоносителя, содержания обслуживающего персонала и амортизационных отчислений всего оборудования и частично стоимости эксплуатации резервного оборудования.

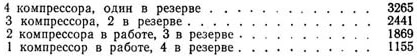

Ниже приведены стоимости (руб.) содержания замораживающих станций, состоящих из различного числа аммиачных компрессоров ДАОН350 по данным ВНИИОМШСа.

Эти данные должны уточняться при разработке проекта с учетом изменения расценок на электроэнергию, воду, другие материалы и зарплату.

14.9. Безрассольные способы замораживания горных пород

Вокруг будущей горной выработки бурят скважины с интервалом около 1 м, в них опускают трубы с заглушенным нижним концом, в эти трубы опускают питающие трубы из нержавеющей стали. В отличие от рассольного замораживания в галерее отсутствуют общие распределитель и коллектор. Колонки соединяют по две—три. На поверхности отсутствует обычная замораживающая станция.

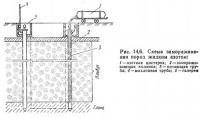

Замораживание пород осуществляют подачей жидкого азота из автомобильных или железнодорожных цистерн по питающим трубам в нижнюю часть колонки. При подъеме в межтрубном пространстве жидкий азот кипит при весьма низкой температуре порядка —190 °С и отбирает тепло от окружающих колонку пород, благодаря чему они быстро замораживаются (рис. 14.6).

В связи с тем, что пар, выходящий из первой колонки, имеет еще очень низкую температуру (—100—120°С), целесообразно его использовать и поэтому направляют во вторую колонку, где он отбирает тепло от пород, а нагретый до минус 60—70°С по отводящей трубе выбрасывается в атмосферу.

На замораживание 1 м3 породы по данным практики в зависимости от влажности породы расходуется от 800 до 1000 кг жидкого азота.

По сравнению с рассольным способом азотное замораживание имеет следующие преимущества:

- исключены строительство и оборудование замораживающей станции, расход электроэнергии и воды;

- отсутствует промежуточный хладоноситель (рассол), который при утечках оттаивает замороженную породу и способствует образованию «окон», через которые в выработку прорывается вода или плывун;

- благодаря весьма низкой температуре кипения азота в колонках скорость замораживания возрастает в 5—7 раз, прочность пород увеличивается в 3—4 раза;

- азот — взрыво- и пожаробезопасный хладагент, безопасен и в токсическом отношении.

Возможные области применения азотного замораживания:

- при ликвидации аварийных ситуаций с прорывом воды через «окна» в ледопородном ограждении при рассольном замораживании пород;

- при проходке неглубоких шахтных стволов или верхних участков глубоких стволов в сложных гидрогеологических условиях, когда они находятся на критическом пути;

- при проведении горизонтальных горных выработок (при малой глубине заложения их — вертикальными замораживающими колонками, при большой глубине заложения выработок — горизонтальными замораживающими колонками из забоя выработки;

- при необходимости ремонта тюбинговой крепи в водоносных породах;

- в городском подземном строительстве в неустойчивых обводненных породах при соответствующем технико-экономическом обосновании.

Расчет процесса азотного замораживания пород. Для расчета азотного замораживания необходимы те же исходные данные, что и для рассольного замораживания.

На основании анализа геологии и гидрогеологии участка заложения горной выработки определяют глубину замораживания, нагрузку на ледопородное ограждение, затем его толщину и радиус замораживания.

Прочность замороженных пород при азотной температуре определяют в лабораторных условиях, для приближенных расчетов можно принимать прочность в 3—4 раза выше, чем при рассольном замораживании. Затем определяют объем пород, подлежащих замораживанию, а также теплосодержание по обычной методике, но с учетом понижения средних температур замороженных пород.

Суммарный теплоприток к колонкам

где ψ — коэффициент, учитывающий теплоприток из зоны охлаждения; V — объем пород, подлежащий замораживанию м3; ρ — теплосодержание 1 м3 породы, кДж/м3.

Расход азота (кг) для образования ЛПО проектных размеров

где q0 — холодопроизводительность 1 кг азота, кДж/кг.

Холодопроизводительность 1 кг азота состоит из теплоты испарения (196 кДж/кг) и нагревания пара (105 кДж/кг).

Продолжительность активного периода замораживания (сут)

где ga — суточный расход азота.

Продолжительность образования ЛПО проектных размеров

где Rз — радиус замораживания, см; cз≈15 см/сут — средняя скорость замораживания при непрерывной подаче азота в колонки в количестве 15—20 т/сут.

Продолжительность пассивного замораживания определяют так же, как и при рассольном способе.

Расход азота при пассивном замораживании по данным практики не превышает 50 % от расхода в активном периоде.

Технологические схемы. Наибольшее распространение получили следующие схемы азотного замораживания:

- 1) с поверхности с бурением вертикальных скважин (см. рис. 14.6);

- 2) местное замораживание с бурением скважин из забоя с некоторым наклоном от ствола при малых глубинах (до 50 м), при больших глубинах скважины бурят из специально сооруженной камеры, чтобы колонки не препятствовали проходке (рис. 14.7);

- 3) горизонтальными и наклонными скважинами.

Во всех трех схемах цистерны с жидким азотом находятся на поверхности вблизи ствола.

Недостатком азотного замораживания является зависимость от своевременной транспортировки азота.

При отсутствии на объекте железнодорожной ветки (обычно новое строительство) подвоз азота на участок осуществляют автомобильным транспортом, для чего необходимо иметь как минимум три цистерны ЦТК-8 объемом по 8 м3. Расстояние от завода-поставщика азота не должно быть более 200 км, в противном случае целесообразнее подвоз осуществлять до ближайшей станции в железнодорожных цистернах, а из них перекачивать азот в автомобильные цистерны для дальнейшей перевозки на объект строительства.

Перерывы в подаче азота в колонки не должны превышать 1,5—2 ч/сут.

Для успешного осуществления азотного замораживания необходимо обеспечить надежный контроль работы колонок и образования ЛПО через контрольные скважины. Контроль работы колонок осуществляют по расходу азота и температурам в них с помощью термопар.

Образование ЛПО контролируют с помощью термодатчиков. Оборудование для азотного замораживания пород. Для замораживания горных пород наибольшее распространение получили транспортные резервуары объемом от 2 до 5,6 т, устанавливаемые на грузовых платформах автомашин и реже железнодорожные цистерны емкостью от 30 до 35 м3.

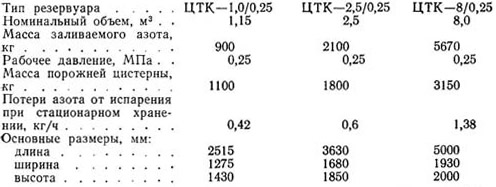

Ниже приведена техническая характеристика транспортных резервуаров для жидкого азота.

Цистерны ЦТК-8 жестко крепят на шасси КАМАЗа, МАЗа или КрАЗ-257 грузоподъемностью 10 т или на соответствующие прицепы. Цистерны ЦТК-2,5 устанавливают на автомобили ЗИЛ грузоподъемностью не менее 4 т.

Железнодорожная цистерна 5Г613 вместимостью 25 м3 при близком расположении от ствола (до 100 м) может быть использована для непосредственного питания колонок, но лучше может служить для заправки ЦТК.

Вспомогательный ствол Лондонского главного почтамта диаметром 4,57 м, предназначенный для обслуживания нового кабельного тоннеля, проходили вблизи собора св. Павла через насыпной грунт и линзы песчаных и гравелистых отложений р. Темзы. Эти отложения залегают на лондонских водонепроницаемых глинах. Слои песка и гравия мощностью 1,5 м в основании отложений водоносные.

В целях предохранения собора от осадок откачка подземных вод в окрестностях собора была запрещена. Попытка закрепления грунтов химическим способом здесь не привела к желаемым результатам.

Шахтный ствол до глубины 8,5 м прошли обычным способом, закрепили тюбингами и остановили на расстоянии 1,22 м от уровня грунтовых вод. Из забоя ствола пробурили на окружности диаметром 3,6 м 36 наклонных скважин (с зенитным углом 9°). Наклонная длина скважин 4,6 м с заглублением в водонепроницаемую глину на 1,9 м.

Жидкий азот из автоцистерны подавали в запасную емкость, из которой он поступал по магистральным трубопроводам в колонки, где испарялся при температуре около —195°С. Эти трубы и трубы колонок были изготовлены из мягкой стали.

Ледогрунтовое ограждение было образовано за 2,5 сут, на что израсходовали 25 м3 жидкого азота.

Проходка и крепление ствола через песчаные и гравелистые грунты и лондонские глины были выполнены в течение 3 сут. Замороженный грунт разрабатывали отбойными молотками. На пассивное замораживние израсходовали 50 т жидкого азота.

Все трубопроводы, применяемые для замораживания грунтов, были демонтированы в течение нескольких часов.

За рубежом азотное замораживание получило большое распространение в городском строительстве, где ускорение и обеспечение безопасного проведения работ ставится на первое место.

На шахте им. 50-летия СССР ПО «Краснодонуголь» при сооружении скипового ствола диаметром 7 м в свету на глубине от —8,0 до —8,5 м появился приток воды и началось обрушение боковых пород (мелкозернистых песков с небольшими линзами бурого суглинка).

Ниже отметки —11,5 м встретился желтобурый обводненный песок с примесью глинистого материала и линзами глины небольших размеров. На этом участке стенки ствола начали «оплывать» и обрушаться. Дальнейшая проходка ствола стала невозможной, так как боковые породы смещались в призабойное пространство.

На забой уложили бетонную подушку толщиной 1,6 м и произвели тампонаж закрепного пространства цементным раствором.

Затем пробурили две контрольные скважины и обнаружили, что с отм. —11,5 до —24,8 м отложения полтавской свиты неогена сложены красно-бурыми супесями, обладающими при увлажнении плывунными свойствами.

Были рассмотрены три способа проходки этого участка ствола:

- опускной крепью с режущим башмаком;

- с предварительным замораживанием пород до отм. —27 м;

- опережающей забивкой шпунтовой крепи.

Первый способ был отвергнут из-за наличия в створе сооружаемого ствола твердых включений.

Второй способ также был отвергнут, так как отсутствовало соответствующее оборудование.

Решено было применить способ с забивной шпунтовой крепью.

Однако в процессе уборки породы шпунтовая крепь смещалась к оси ствола, происходила деформация крепи устья ствола, смещался фундамент копра.

После чего приняли решение указанный участок проходить с предварительным замораживанием пород испарением жидкого азота в колонках, так как он не требует строительства здания замораживающей станции и специального холодильного оборудования.

ВНИИОМШСом совместно с трестом «Луганскшахтопроходка» был разработан проект азотного замораживания из забоя ствола.

Замораживающие скважины бурили из забоя ствола расходящимся веером на глубину 27 м. На глубине 25 м скважины выходили за контур ствола на 1 м.

Замораживающих скважин пробурили 24, контрольно-температурных 6 и 1 гидронаблюдательную. Бурение осуществили станком НКР-100 м.

Диаметр колонок 89 мм, питающие трубки из нержавеющей стали.

Колонки были сгруппированы в 8 блоков (в каждом по три), которые соединялись: первая с третьей, третья со второй.

В первую подавали жидкость, которая испарялась, пары подавались в третью, а газ из третьей во вторую. Замораживание происходило от жидкостной со скоростью 13,9 м/сут, паровой — 9,5 см/сут и газовой — 7,2 см/сут.

Всего было заморожено 685 м3 породы и израсходовано 343,3 т жидкого азота.

Средний расход азота 0,5 т на 1 м3 породы.

В результате активного замораживания было образовано ледопородное ограждение (ЛПО) толщиной 2,5 м.

Поставку жидкого азота осуществляли с помощью автомобильных цистерн ЦТК-8/0,25 с Коммунарского металлургического завода на расстоянии 85 км от ствола.

Ввиду большой толщины ЛПО проходку осуществляли без пассивного замораживания.

Контроль за процессом замораживания пород осуществляли с помощью мсдь-константовых термопар, смонтированных в контрольных скважинах, а за работой колонок — с помощью стеклянных термометров на поверхности в гильзах на входе жидкости и выходе газа.

До глубины 18,5 м горные породы разрушали перфораторами. Кольца временной крепи из спецпрофиля СВП-22 диаметром 8,4 м навешивали через 1 м с установкой сплошной затяжки. На проходку первых 5 м потребовалось 7 сут, так как породы были сильно проморожены и не поддавались выемке грейфером.

Дальнейшую проходку осуществляли с помощью буровзрывных работ.

Проходка в замороженной зоне была осуществлена без осложнений. Весь комплекс работ выполнен за 47 сут.

Азотное замораживание успешно применили на проходке верхней части ствола шахты им. газеты «Социалистический Донбасс», в нижней части наклонного ствола шахты «Березовская» (Мосбасс). верхней части ствола и вентиляционного канала шахты нм. Баранова (Донбасс) и др.

Сущность способа замораживания горных пород охлажденным воздухом. В замораживающие колонки подается по питающей трубе охлажденный с помощью турбохолодильной машины (ТХМ) до температуры минус 70—80°С воздух, который, поднимаясь в межтрубном пространстве, отнимает тепло от окружающих пород и они замораживаются.

Отдельные ледопородные цилиндры от каждой колонки смыкаются в ледопородное ограждение (ЛПО), под зашитой которого можно производить проходку горной выработки.

Воздух нейтрален ко льду, при утечках из колонок не оттаивает породы, его не надо завозить на площадку, а он машиной засасывается непосредственно из атмосферы.

Отечественная промышленность (Казанский компрессорный завод) выпускает турбовоздушные холодильные машины, МТХМ1-25Р, работающие по циклу низкого давления 0,05 до 0,1 МПа холодопроизводительностью 30 кВт.

Глубина замораживания при диаметре колонок до 200 мм не более 20 м. Линейная теплоотдача около 250 Вт/м. Скорость замораживания в 1,5—1,8 раза выше, чем при рассольном способе.

Техническая характеристика машины MTXMI—25Р приведена ниже.