8.1. Стволовые бурильные установки

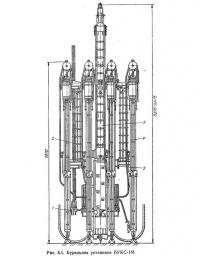

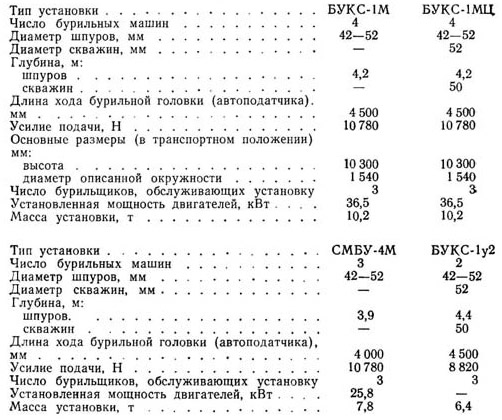

При проходке вертикальных стволов для механизированного бурения шпуров применяют установки типа БУКС и СМБУ.

Основные технические данные стволовых бурильных установок приведены ниже.

Бурильная установка БУК.С-1М (рис. 8.1) состоит из центральной раздвижной колонны 3, к которой шарнирно прикреплены четыре бурильные машины 4 вращательного действия с фиксаторами углового отклонения при бурении наклонных периферийных шпуров, пульта управления 1 бурильными машинами. На направляющих стойках бурильных машин установлены лестницы 2 для обеспечения обслуживания узлов, расположенных в верхней части установки.

Шарнирные узлы крепления 5 бурильных машин позволяют устанавливать их в заданное рабочее положение согласно расположению шпуров по паспорту буровзрывных работ и складывать их в транспортное положение, обеспечивая габарит диаметром 1540 мм для пропуска установки через проемы трехкубовой бадьи.

Вспомогательное оборудование установки состоит из насоса для подачи воды к бурильным машинам, бака для промывочной воды и фиксатора кругового перемещения, которые располагают на подвесном проходческом полке.

Центральная раздвижная колонна на время бурения шпуров фиксирует установку в рабочем положении путем распора между забоем и тельфером машины КС-2у/40, к которому она подвешивается.

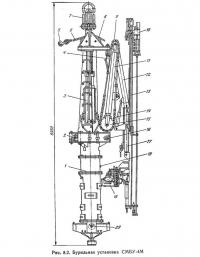

Бурильная установка СМБУ-4М (рис. 8.2) состоит из колонны 1, служащей центральной опорой для размещения на ней манипуляторных стрел (на рисунке показана только одна стрела), системы раскрепления установки в забое 6 трех бурильных машин 13, гидравлической системы 20, пультов управления 19, автомасленки 18 и прицепного устройства 7.

Манипуляторные стрелы служат для перемещения бурильных машин по забою и удержания их в заданном рабочем положении.

Каждая манипуляторная стрела состоит из поворотной стрелы И коробчатого сечения, имеющей проушины на концах, и стрелы 12, имеющей в верхней части жестко закрепленный блок малых звездочек 9, шарнирно соединенный с поворотной стрелой 11, а в нижней части проушину для подвески бурильной машины 13.

Радиальное перемещение бурильной машины осуществляется гидроцилиндром 4 раздвижки стрел и ценным механизмом, состоящим из блоков звездочек 9, 15 и цепи 14.

Перемещение бурильной машины по дуге сектора осуществляется гидроцилиндром поворота 2 с зубчатой рейкой, находящейся в зацеплении с шестерней 16, установленной на хвостовике блока больших звездочек 15.

Подъем и опускание бурильных машин осуществляют гидроцилиндром 17.

Бурильные машины снабжены вращательно-ударными головками 10 БУ-1 или БГА-1.

Система раскрепления 6 установки в забое ствола состоит из трех гидроцилиндров 3, к штокам которых через коуши прикреплены канаты растяжек. Канаты пропущены через отклоняющие блоки 8, закрепленные под углом 120° на верхней части колонны. На концах канатов имеются крюки 5 для крепления растяжек за кольца каркаса забойной опалубки или анкеры.

Установка БУКС-1МЦ в отличие от установки БУКС-1М снабжена дополнительными приспособлениями и устройствами для бурения дегазационных, разведочных, цементационных и других скважин.

В настоящее время осваивается выпуск унифицированной бурильной установки БУКС-1у5, позволяющей осуществлять бурение шпуров по породам с f≤20 (серийно выпускаемые установки БУКС-1М бурят шпуры по породам с f≤12).

Конструкция установки БУКС-1у5 позволяет собирать ее из унифицированных узлов (модулей) с пятью, четырьмя, тремя и двумя бурильными машинами в зависимости от условий и возможностей пропуска установки через бадьевой проем.

8.2. Стволовые погрузочные машины

Погрузка горной массы в вертикальных стволах с учетом наличия в них значительных водопритоков, а также ведения взрывных и бетонных работ предъявляет к погрузочным машинам следующие требования: простота монтажа и демонтажа в стволе, минимальные габариты и массу, обслуживание всей площади забоя и его хороший обзор. Ведение взрывных работ в забое ствола требует подъема погрузочных машин на взрывобезопасную высоту и опускания в зону забоя на время погрузки породы.

При проходке вертикальных стволов шахт широкое распространение получили грейферные погрузочные машины, снабженные многолопастными пневматическими грейферами.

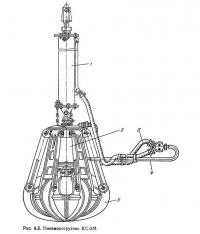

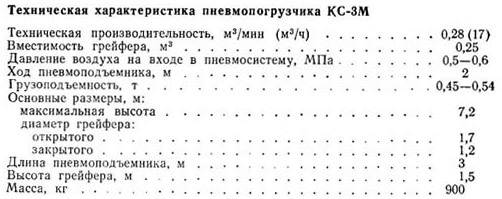

В стволах небольшой глубины (до 300 м), при углубках и при погрузке горной массы в бадьи вместимостью до 2 м3 применяют пневмопогрузчик КС-ЗМ.

Пневмопогрузчик КС-ЗМ (рис. 8.3) состоит из пневмоподъемника 1, грейфера 5 с пневмозатвором 2, водила 4 и пневмокоммуникации 3.

С помощью каната пневмопогрузчик подвешивают к лебедке ЛПТ-4, установленной на подвесном, а при углубке ствола на стационарном полке.

Канатная подвеска позволяет осуществлять отклонение пневмопогрузчнка вручную по всему забою ствола.

Управление работой грузчика осуществляют посредством водила, представляющего собой трубчатый каркас, одновременно служащий воздуховодом, на котором расположены краны управления с поворотными рукоятками.

Погрузка горной массы с крупностью кусков 150—200 мм обеспечивает наибольшую производительность погрузчика.

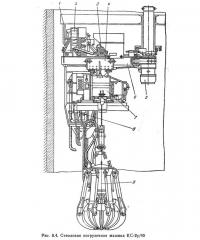

Для обеспечения высокой производительности погрузки породы применяют машины с механизированным вождением грейфера, для которых базовой является одногрейферная погрузочная машина КС-2у/40. Основные узлы машины КСМ-2у, 2КС-2у/40, КС-1МА и 2КС-1МА унифицированы с базовой.

Машина КС-2у/40 (рис. 8.4) состоит из грейфера 9, подвешенного на двух ветвях каната к тельферу 7, который при помощи лебедки 3 радиально перемещается по раме 6. Рама одним концом шарнирно соединена с двухъярусной центральной подвеской 5, другой се конец прикреплен к тележке поворота 2, имеющей пневмопривод для перемещения по кольцевому монорельсу 1.

Кольцевой монорельс и центральная подвеска прикрепляются к нижнему этажу подвесного проходческого полка. Благодаря радиальному перемещению тельфера по раме и повороту рамы вокруг центральной опоры грейфер обеспечивает погрузку породы по всему забою ствола.

Рабочим органом машины является шестилопастный пневматический грейфер 9. Грейфер снабжен пневмоцилиндром, являющимся приводом, осуществляющим открытие и закрытие лопастей. Спуск и подъем грейфера выполняет тельфер 7, снабженный канатоукладчиком, прижимным роликом и пневмоконцевиками.

Наличие канатоукладчика и прижимного ролика исключает заклинивание каната на барабане при подъеме грейфера.

Радиальное перемещение тельфера по раме 6 к центру ствола или к периферии осуществляется лебедкой механизма перемещения тельфера 3 посредством канатов и двух обводных блоков, жестко закрепленных на концах рамы. Канаты навиты и закреплены на барабане лебедки и через отклоняющие блоки соединены с тележкой 4 тельфера.

Двухъярусная центральная подвеска выполнена полой и является воздухосъемником для передачи сжатого воздуха к вращающейся машине. Через отверстие в подвеске в зону забоя может опускаться центральный маркшейдерский отвес.

Управление грейфером и механизмами его перемещения осуществляется машинистом из кабины 8, которая шарнирно закреплена на раме и посредством ролика опирается на монорельс.

Вход в кабину машиниста — через проем в верхней части кабины, перекрываемый двустворчатой крышкой.

Раскрепление полка в стволе, восприятие динамических нагрузок, возникающих при работе машины, а также центрирование полка относительно оси ствола выполняются гидросистемой, состоящей из гидростанции и восьми распорных домкратов, расположенных по четыре штуки на двух этажах проходческого полка.

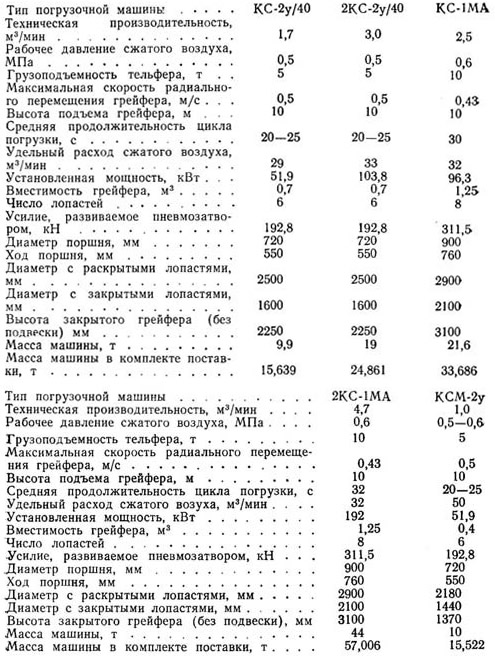

Техническая характеристика машин с механизированным вождением грейфера приведена ниже.

Стволовые погрузочные машины КС-2у/40 и 2КС-2у/40 с одним и двумя грейферами вместимостью 0,7 м3 предназначены соответственно для проходки стволов диаметром от 5,5 до 6,5 м, глубиной от 250 до 1000 м и стволов диаметром от 7 до 8 м и глубиной от 400 до 1200 м.

Машины КС-1МА — для стволов диаметром 7—8 м и глубиной от 600 до 1500 м, 2КС-1МА — для стволов диаметром 7,5—8,5 м и глубиной от 500 до 1500 м. КСМ-2у — для стволов диаметром 4—5 м и глубиной от 250 до 1000 м.

Машина 2КС-2у/40 фактически состоит из двух машин КС-2у/40, установленных на одной двухъярусной центральной подвеске. Она состоит из двух грейферов вместимостью по 0,7 м3 каждый, двух тельферов, двух поворотных рам и двух кабин.

Стволовая погрузочная машина КС-1МА конструктивно аналогична погрузочной машине КС-2у/40. Она состоит из поворотной рамы, монорельса, тележки поворота, центральной опоры, сдвоенного тельфера, кабины машиниста и грейфера вместимостью 1,25 м3.

Погрузочная машина 2КС-1МА имеет двойной комплект рабочих узлов машины КС-1МА и двухъярусную центральную подвеску. Рамы механизированного вождения и тележки поворота этих машин усилены по сравнению с рамами и тележками машин КС-2у/40 и 2КС-2у/40.

Машины КС-1МА и 2КС-1МА снабжены цепным приводом радиального перемещения тельфера с устройствами для амортизации толчков и регулирования натяжения цепи, а также прикрепленным к центральной подвеске воздушным коллектором, служащим для подачи сжатого воздуха погрузочной машине от вращающегося кронштейна центральной опоры.

8.3. Оборудование для возведения крепи

Вертикальные стволы крепят в основном монолитным бетоном с подачей его за передвижную секционную или створчатую опалубки.

Створчатые опалубки в последнее время вытеснены более простыми и надежными в эксплуатации секционными опалубками.

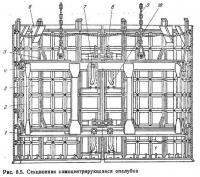

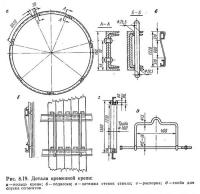

Наибольшее распространение нашли секционные самоцентрирующиеся опалубки типа ОСД (рис. 8.5).

Опалубка состоит из жесткого каркаса, выполненного в виде двух горизонтальных колец 1 и 4, соединенных между собой вертикальными стойками 2.

На кольца каркаса посредством косынок 5 опираются секции 3, жестко соединенные между собой и образующие формующую оболочку.

Соединенные между собой секции оболочки образуют, как правило, три одинаковых сегмента, соединяемых в нижней и верхней части с помощью винтовых стяжек 8.

Отрыв секции от бетона осуществляют с помощью клинового механизма, имеющего на стыках секций продольно-наклонные пазы 10, с которыми взаимодействуют пальцы (ролики) 7, закрепленные на нижнем и верхнем кольцах каркаса опалубки.

Отрыв опалубки от бетона происходит при ослаблении натяжения канатов подвесок 9. При этом каркас, перемещаясь вниз, пальцами 7 воздействует на наклонные поверхности пазов 10, вследствие чего горизонтальные составляющие силы осуществляют отрыв сегментов от бетона, благодаря чему происходит уменьшение наружного диаметра опалубки.

После отрыва опалубка перемещается на новую заходку. Освобожденные от бетона секции под действием собственного веса вместе с каркасом опускаются вниз. Пальцы при этом, скользя по наклонным поверхностям пазов, устанавливают заданный наружный диаметр формующей оболочки.

Для подачи бетона за опалубку в верхней части секций приварены выступающие внутрь карманы 6.

8.4. Комплексы оборудования для проходки устьев и неглубоких вертикальных стволов

При проходке устьев и неглубоких стволов в обычных горно-геологических условиях применяют разработанные ЦНИИ-подземмашем комплексы типа КПШ, «Темп».

Проходку устьев и неглубоких стволов в сложных горно-геологических условиях осуществляют с применением комплексов оборудования с опускной крепью в тиксотропной рубашке, а также комплексов оборудования, предназначенных для цементации.

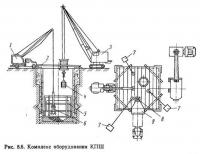

Комплекс оборудования КПШ предназначен для проходки устьев и стволов глубиной до 50 м.

В состав комплекса КПШ (рис. 8.6) входит автокран 1 К-161 или МКП-25, пневмопогрузчик 6 КС-ЗМ, подвесная опалубка 5, проходческие лебедки 7, предназначенные для подвески опалубки, экскаватор 3 ЭШ-1514, бадья 4, универсальная рама 2 с деревянным или металлическим настилом, лоток 9 для бетонной смеси и перегрузочный бункер 8 составом труб для подачи бетона в заопалубочное пространство.

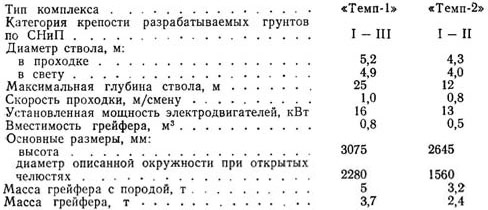

Комплексы оборудования «Темп-1» и «Темп-2» предназначены для проходки устьев и неглубоких стволов без предварительного рыхления плотно связанных грунтов, а также в неустойчивых грунтах.

Одноканатный грейфер комплекса «Темп-1» вместимостью 0,8 м3 подвешивается к стреле крана грузоподъемностью 16 т. Он состоит из каретки, поворотного блока, вертлюга с дужкой, штанги с буфером, роликов направляющих челюстей, нижней и верхней траверс, тяг.

Грейфер комплекса «Теми-2» отличается от грейфера комплекса «Темп-1» устройством для разгрузки. Техническая характеристика комплексов «Темп-1» и «Темп-2» приведена ниже.

8.5. Комплексы оборудования для проходки стволов средней глубины

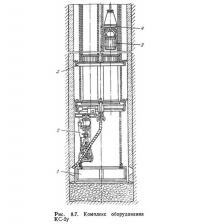

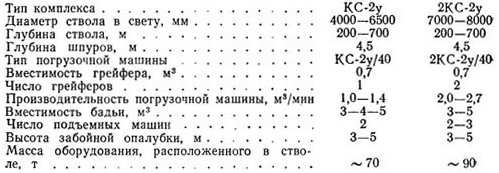

При проходке стволов средней глубины (от 200 до 700 м) наибольшее применение получили комплексы КС-2у и 2КС-2у.

Комплекс КС-2у (рис. 8.7) имеет породопогрузочную машину КС-2у/40 с одним грейфером 2, подвесной проходческий полок 3, снабженный гидрораспором, забойную передвижную металлическую опалубку 1, оборудование для спуска в ствол бетонной смеси, включающее приемный бункер, бетонопровод, телескопическое устройство и гибкий бетонопровод. Взорванная порода из забоя ствола выдастся на поверхность бадьями 5, перемещающимися вместе с рамками 4 по направляющим канатам.

Воду из забоя откачивают подвесным проходческим насосом ППН-50-12м.

Ствол оборудуют спасательными лестницами ЛС-1 или ЛС-2, а также вентиляционным трубопроводом и трубопроводом для подачи сжатого воздуха.

Бурение шпуров в забое ствола производят бурильными установками БУКС-1М.

В отличие от комплекса КС-2у комплекс 2КС-2у предусматривает использование двухгрейферной породопогрузочной машины 2КС-2у/40. Техническая характеристика комплексов оборудования для проходки стволов средней глубины приведена ниже.

8.6. Комплексы оборудования для проходки глубоких стволов

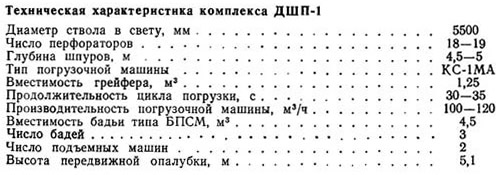

Проходку глубоких стволов осуществляют комплексами КС-2у и 2КС-2у. Для достижения высоких скоростей проходки глубоких вертикальных стволов применяют проходческий комплекс ДШП-1.

8.7. Проходческие полки

Проходческий полок является главным грузонесущим элементом в стволе. К нему прикрепляются породопогрузочные и бурильные машины. На полок осуществляется посадка направляющих рамок проходческих бадей. Полок служит защитой для проходчиков, работающих в забое.

Конструктивно проходческий полок выполняют из крупных блоков, составляющих его рабочие площадки — этажи.

Число этажей полков, исходя из условия расположения оборудования, зависит от диаметра проходимых стволов. Так, для стволов диаметром более 6,5 м полки должны иметь два этажа, а для стволов диаметром до 6,5 м — три этажа.

При изготовлении полков учитывается также возможность использования их при армировании ствола.

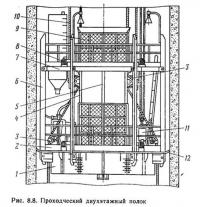

Проходческий двухэтажный полок (рис. 8.8) состоит из нижнего 2 и верхнего 7 этажей, соединенных между собой междуэтажными стойками 6, выполняющими одновременно роль направляющих лыж. На этажах полка расположены бадейные проемы, имеющие ограждения 9.

Расстояния между этажами полка определяют с учетом шага установки расстрелов в стволе.

Канаты 10, по которым перемешаются направляющие рамки бадей, одновременно используются для подвески забойной опалубки.

Бадейные проемы снабжены направляющими стойками 5 для предотвращения раскачивания бадей при их движении через этажи полка.

Шкивы 3 служат для отклонения направляющих канатов 10. Они располагаются под верхним этажом 7 на направляющих стойках 4 и на периферии нижнего этажа.

Под нижним этажом 2 прикреплен монорельс 1 для установки на нем грейферной породопогрузочной машины.

Соединение секций этажей между собой осуществляют с помощью четырех-пяти осей и шести-восьми болтов.

Гидросистема полка предназначена для создания гидрораспора полка и обеспечения его устойчивого положения с целью восприятия реактивных и опрокидывающих моментов, возникающих во время работы породопогрузочной машины.

В состав гидросистемы входят восемь распорных домкратов 8 (по 4 шт. на двух этажах полка), гидростанция и разводка трубопроводов. Рабочее давление в гидросистеме составляет 0,5-8,0 МПа.

Пневмосистема полка предназначена для подачи сжатого воздуха от става труб, подвешенного в стволе, к механизмам породопогрузочной машины, бурильной установки, молоткам и насосам.

Пневмосистема состоит из водоотделителя 11, коллекторов, запорных вентилей, трубопроводов и гибких рукавов.

Электрооборудование проходческих полков состоит из пяти систем: стволовой сигнализации, телефонной связи, газовой защиты, освещения и блокировки от столкновений бадей с погрузчиком.

По периметру нижнего этажа 2 полка расположены защитные щитки 12, предотвращающие падение предметов вниз.

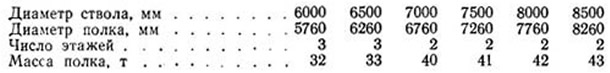

Техническая характеристика проходческих полков приведена ниже.

8.8. Шагающий полок

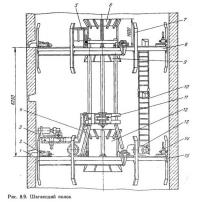

Шагающий полок предназначен для проходки неглубоких стволов. Он состоит из двух этажей — нижнего 15 и верхнего 8 (рис. 8.9).

На этих этажах в жестких направляющих установлено по три опорных ригеля 1, выдвигаемых с помощью пневмоцилиндров 2, и по четыре винтовых домкрата 14, предназначенных для центрирования и распора полка в стволе.

На этажах полка располагаются верхний 6 и нижний 12 раструбы бадьевых проемов, ограждения трубы вентиляции 5, направляющие лыжи 7, а также светильники для освещения этажей и забоя ствола. Раструб 6 верхнего этажа отличается от раструба 12 нижнего этажа наличием в нем устройств для крепления нижних концов двух направляющих канатов.

Под верхним этажом прикреплена междуэтажная лестница 10, верхняя часть которой выполнена жесткой, а нижняя гибкой. При минимальном расстоянии между этажами гибкая часть лестницы складывается на нижнем этаже полка.

На нижнем этаже установлен механизм перемещения 11 шагающего полка, состоящий из привода, жестко прикрепленного с помощью болтов к трем трубчатым вертикальным стойкам.

В состав привода входит редуктор, червячное колесо которое внутри имеет гайку, взаимодействующую с длинноходовым винтом. Приводом редуктора служит пневмодвигатель.

На нижнем этаже полка расположены две лебедки 13, предназначенные для подвески к ним пневмопогрузчиков.

На полке установлена поворотная рама 4 с машиной 3 для сверления глухих отверстий в железобетоне, используемых для крепления в них расстрелов армировки.

Лунки в крепи ствола, предназначенные для опирания на них ригелей полка, формируются коробами, шарнирно прикрепленными к забойной опалубке.

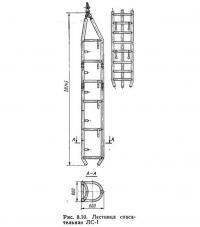

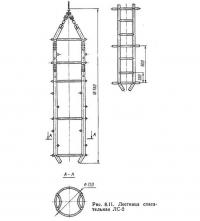

8.9. Спасательные лестницы

Спасательные лестницы предназначены для подъема людей, занятых при проходке и углубке вертикальных стволов, в случае аварии с бадейным подъемом. Они должны обеспечивать размещение на них одновременно всех рабочих наибольшей по численности смены.

Лестницу прикрепляют к канату лебедки, оборудованной тормозами, а также механическим и ручным приводами. Канат должен иметь запас прочности не ниже шестикратного.

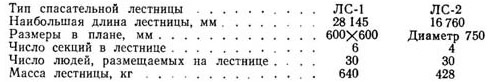

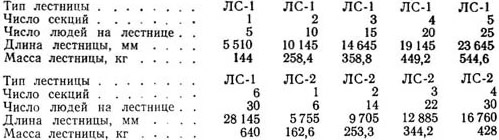

На проходках и углубках стволов применяют спасательные лестницы ЛС-1 (рис. 8.10) и ЛС-2 (рис. 8.11), характеристики которых приведены ниже.

Данные, характеризующие размеры лестниц в зависимости от наибольшего числа рабочих, приведены ниже.

Крепление лестницы к канату осуществляют при помощи клиновой втулки и двух жимков. Второй жимок служит для образования контрольной петли каната.

Прицепное устройство лестницы рассчитывают с десятикратным запасом прочности.

8.10. Люльки

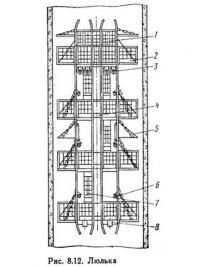

Люльки предназначены для монтажа проводников при армировании вертикальных стволов, которое выполняют после монтажа расстрелов.

Люлька (рис. 8.12) состоит из двух четырехэтажных блоков 1, у которых верхние этажи жестко соединены между собой. На площадках блоков с помощью цепей установлены откидные балконы 2 для монтажа проводников и трубопроводов. Подвеску люльки осуществляют посредством шкивов 3 на направляющих канатах бадей или на специальных канатах. Для перехода с одного блока на другой предусмотрены переходные мостики 4.

Для безопасности работы над откидными балконами установлены предохранительные козырьки 5. Подъем балконов осуществляют ручными лебедками 6. Все этажи люльки соединены между собой лестницами 7.

Для предотвращения раскачивания люльки на нижнем ее этаже установлены специальные башмаки 8.

Электрооборудование люлек состоит из систем освещения, стволовой сигнализации и телефонной связи. Для освещения этажей люлек применяют светильники «Проходка-2».

Система стволовой сигнализации предусматривает подачу сигналов с помощью включателей типа ВСТ или ВСА, которые дублируются звонком ЗУВ-1. Для ведения переговоров рабочих. находящихся на люльке, с рукоятчиком устанавливают телефонный аппарат ТАШ-МБ.

8.11. Технологические трубопроводы

К технологическим трубопроводам при проходке стволов относят вентиляционные ставы труб, трубопроводы сжатого воздуха, водоотлива и бетонопроводы.

Вентиляционные ставы труб монтируют из металлических труб диаметром 0,3—1,2 м (в глубоких стволах диаметром 1,0—1,2 м) с толщиной стенки 2—2,5 мм и длиной 3; 3,5; 4 м. Масса 1 м трубы 32—73 кг. Трубы соединяют на фланцах болтами. Стыки уплотняют прорезиненными прокладками толщиной не менее 8 мм.

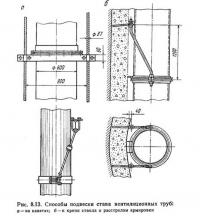

Вентиляционные ставы труб подвешивают на канатах (рис. 8.13, а) или к крепи ствола (рис. 8.13, б), а при проходке ствола с одновременным армированием — к расстрелам. При подвеске труб на канатах наращивание их производят на поверхности. Недостаток этого способа — требуется большой расход канатов.

Для подвески става труб к крепи бурят шпуры длиной 0,6—0,8 м и вставляют в них анкеры, к которым винтами крепят хомуты вентиляционных труб. Став труб наращивают снизу.

В нижней части ставов металлических вентиляционных труб (на участке ниже подвесного полка) монтируют гибкие ставы из прорезиненных труб диаметром 0,3—1,0 м, длиной 5; 10 и 15 м.

Подачу сжатого воздуха от компрессорной станции к стволу и по стволу до подвесного полка производят по стальным водогазопроводным сварным трубам диаметром 100 мм или стальным бесшовным горячекатаным трубам диаметром 150—200 мм. Трубы на поверхности соединяют электросваркой, а в стволе — свободными фланцами, между которыми устанавливают прокладки из паронита, асбеста и других материалов, устойчивых к воздействию тепла, влаги и масла.

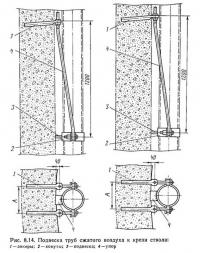

В стволе ставы труб подвешивают па канатах или к крепи ствола (рис. 8.14). Ставы труб на уровне подвесного полка заканчиваются воздухораспределителем.

Бетонопровод для спуска бетонной смеси с поверхности земли в ствол состоит из става труб, гасителя скорости, приемной воронки. Став труб монтируют из труб диаметром 150 мм с толщиной стенки 8—10 мм. Соединение труб производят при помощи фланцев, полумуфт или накладными хомутами.

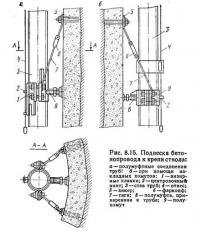

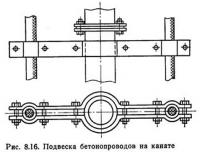

Бетонопроводы подвешивают к крепи ствола (рис. 8.15) или к канатам (рис. 8.16).

При подвеске труб к крепи ствола уменьшается расход каната и обеспечивается вертикальное положение става труб, однако осложняется монтаж и демонтаж труб.

При подвеске бстонопровода на канатах монтаж и демонтаж труб производят на нулевой раме, что упрощает производство работ.

В стволах диаметром до 6,5 м монтируют один бетонопровод, в стволах диаметром 7 м и более — два бстонопровода.

При хорошей стыковке труб и соблюдении вертикальности подвески бетонопровод пропускает до истирания 4—5 тыс. м3 бетонной смеси.

В бетонопроводе устанавливают один гаситель скорости в конце у подвесного полка.

Конструкция всех гасителей скорости (рис. 8.17) основана на изменении направления движения бетонной смеси. Наибольшее распространение получила коробчатая конструкция гасителя скорости с чугунными вкладышами для уменьшения нижней части гасителя.

Подачу бетонной смеси от гасителя скорости за опалубку производят по одному или двум гибким ставам. При одном бетонопроводе и двух гибких ставах на полке устанавливают распределительное устройство.

Для обеспечения перемещения подвесного полка во время укладки бетонной смеси за опалубку применяют телескопические выдвижные трубы диаметром 150 и 200 мм.

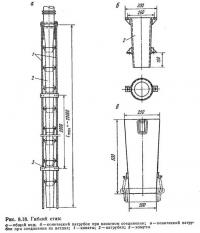

Гибкий став собирают из конических патрубков (рис. 8.18) длиной 500 мм, соединяющихся между собой при помощи канатов или крючков и накидных петель, которые пропущены через отверстия в угольниках и хомутах подвески. Длина гибкого става определяется расстоянием между опалубкой и полком и изменяется от 10 до 20 м.

8.12. Взрывчатые вещества и средства инициирования

При проходке стволов выбор ВВ производят с учетом пылегазового режима шахты, крепости и водообильности пород.

В стволах, не опасных по пыли и газу, применяют ВВ II класса: в породах крепких (f≥8÷10) — скальный аммонит № I, скальный аммонал № 3 и дстонит М и 10А; в породах средней крепости применяют аммониты 6 ЖВ.

При проходке стволов, отнесенных к опасным по пыли или газу, допускается применение непредохранительных ВВ при содержании метана в забое менее 1 % и подтоплении забоя водой до 20 см.

При подходе забоя ствола к угольному пласту или пропластку, а также на протяжении 20 м ниже пласта должны применяться постоянный ток и предохранительные ВВ.

При электрическом инициировании применяют электродетонаторы мгновенного, короткозамедленного и замедленного действия диаметром 7,2—7,7 мм и длиной 72 мм. Электродетонаторы мгновенного действия используют для инициирования врубовых шпуров, короткозамедленного действия — при инициировании отбойных и периферийных шпуров. Электродетонаторы замедленного действия применяют только при условии непрерывного проветривания и отсутствии угольных пластов и выделения метана.

8.13. Временная крепь

При проходке стволов по последовательной и параллельной технологическим схемам, для предохранения стенок ствола от обрушения или образования вывалов породы, до возведения постоянной крепи применяют временную крепь. Временную крепь применяют также при проходке стволов по совмещенной схеме при пересечении неустойчивых пород.

В стволах круглого сечения в качестве временной крепи используют металлические кольца из швеллеров № 16—22 (в зависимости от диаметра ствола), подвешиваемые сверху вниз по мере подвигання забоя.

Кольца временной крепи (рис. 8.19) состоят из отдельных сегментов массой 60—70 кг в количестве 4—8, соединяемых при помощи накладок длиной 0,4—0,5 м из отрезков швеллеров размером на два номера ниже, чем номер швеллера кольца, или из стальных листов, согнутых в виде корыта. Кольца подвешивают одно к другому на крючьях из круглой стали диаметром 25—32 мм, располагаемых через 1,5—2 м по периметру кольца. Расстояние между кольцами 0,7—1,2 м в зависимости от устойчивости и угла падения пород.

Верхние концы подвесок первого кольца временной крепи заделывают в постоянную крепь. Кроме того, для удержания первого кольца применяют костыли из круглой стали диаметром 30—50 мм, которые забивают в шпуры, пробуренные в стенках ствола непосредственно под кольцом. Число костылей на одно кольцо составляет 6—8. Для разгрузки подвесок каждое третье — пятое кольцо по глубине ствола также удерживают костылями.

Для придания конструкции крепи жесткости в продольном направлении между смежными кольцами крепи через 1.5—2,0 м устанавливают деревянные или металлические распорки. Пространство между кольцами и стенками ствола затягивают деревянными затяжками из досок толщиной 25—30 мм.

При возведении постоянной крепи в устойчивых породах временную крепь демонтируют и выдают на поверхность для последующего использования.

При возведении постоянной крепи в неустойчивых породах временную крепь не извлекают.

Временную крепь возводят в процессе разборки и погрузки породы с отставанием от забоя не более чем на 2 м. Все сегменты кольца опускают одновременно на панцире подъемного каната при помощи специальной скобы или металлического кольца.

В стволах с незначительным притоком воды в качестве временной крепи применяют набрызгбетон толщиной 2—3 см. который предотвращает выветривание и размокание пород, а также падение отдельных кусков породы в забой.