Для строительства вертикальных стволов шахт в зарубежной практике широко применяют башенные копры открытого облегченного типа. Опыт применения в ФРГ и Франции легких металлических ограждающих конструкций для башенных копров показывает, что при этом повышается скорость строительства, а также улучшается архитектурно-художественное качество сооружения.

Для сооружения технологических отходов за рубежом часто применяют мощную общестроительную технику. Например, в ЮАР 60 м технологического отхода ствола проходили экскаватором, опущенным и поднятым 100-тонным подъемным краном.

Проходку стволов буровзрывным способом ведут преимущественно по параллельной технологической схеме с временным креплением. В качестве временной крепи используют анкеры с металлической сеткой, набрызгбетон. Бурение шпуров осуществляют бурильными установками и перфораторами.

Автоматизация процесса бурения началась за рубежом в 60-е годы. В настоящее время в связи с развитием микроэлектроники и роботостроения создаются бурильные установки, оснащенные системами автоматического управления программой обуривання забоя в оптимальном режиме с учетом физикомеханических свойств горных пород в выработках различного сечения.

Шахтные автоматизированные буровые установки выпускаются рядом ведущих машиностроительных фирм Японии, Франции, ФРГ, Швеции, Финляндии, Норвегии.

Автоматизация бурения шпуров по сравнению с ручным бурением имеет ряд преимуществ: в 2—3 раза сокращается время на бурение одного шпура; уменьшается отклонение от заданного направления, что уменьшает переборы примерно в 2 раза; повышаются безопасность работ и срок службы бурильных станков; уменьшается износ коронок благодаря автоматическому выбору оптимального режима бурения с учетом крепости пород.

Применение в ЮАР буровой установки с шестью стрелами и бурильными машинами при проходке ствола диаметром в свету 9 м и глубиной 1373 м позволило уменьшить число проходчиков с 57 до 27 и обеспечило подвигание забоя со скоростью 5,8 м/сут.

Глубины шпуров на различных проходках колеблются в диапазоне 2—5 м, диаметры шпуров — 30—60 мм. В качестве забойки шпуров используют воду. В США применяют уступный забой для совмещения погрузки породы и бурения.

В качестве крепи используют различные конструкции в зависимости от горно-геологических и гидрогеологических условий проходки и назначения стволов. Широко применяют монолитную бетонную крепь, возводимую в передвижной металлической опалубке но параллельной и реже — по совмещенной технологической схеме. Спуск бетона производится по трубопроводам и в бадьях-контейнерах при больших глубинах. В стволах большого диаметра для спуска бетонной смеси применяют до 4 трубопроводов. Толщины крепи изменяются от 300 до 1000 мм.

Погрузку породы производят преимущественно грейферами большой вместимости. В США, Канаде при проходке стволов диаметром 6 м используют грузчики вместимостью 0,56 м3, в стволах большого диаметра — вместимостью 0,64 м3. В ЮАР используют многочелюстной грейферный погрузчик вместимостью 0,9 м3.

Во Франции применяли грузчики вместимостью 0,75 и 1,2 м3.

Для зачистки забоя применяют ковшовую малогабаритную машину Эимко-650.

В связи с применением параллельной технологической схемы ведения работ распространены многоэтажные (до 5 этажей) проходческие полки.

В ЮАР в настоящее время создается конструкция нового, особенно большого 9—10-этажного проходческого полка. Новый полок состоит из двух независимо передвигаемых и действующих частей — верхней и нижней. Нижний полок представляет собой известную конструкцию проходческого полна. Он подвешен на расстоянии 400—600 мм от верхнего полка. Порода от проходки поднимается с нижнего полка на верхний, где из породного бункера выдается постоянной подъемной машиной на поверхность. Автономность верхнего и нижнего полков позволяет непрерывно производить проходческие работы в забое, установку временной крепи, возведение постоянной бетонной крепи, рассечку околоствольных дворов и промежуточных приемных площадок, армирование ствола.

Для выдачи породы применяют бадьи большой (до 8 м3) вместимости.

Для глубины примерно 700 м производительность погрузки породы в практике ФРГ составляет 50 м3/ч, для больших глубин производительность снижается примерно на 0,02 м3/ч на 1 м глубины ствола. До глубины 700 м производительность погрузки породы ограничивается производительностью грейфера, при больших глубинах — производительностью подъемной установки.

В угольном бассейне «Прованс» (Франция) пройден вспомогательный ствол глубиной 1109 м с диаметром в свету 10 м для спуска крупногабаритного горного оборудования. Ствол пересекал слои мергеля, известняков, бурых углей. Шпуры глубиной 4,8 м бурили комплексом с пятью перфораторами на автономных стрелах, которые складывались вокруг центральной колонны при подъеме из забоя.

Грейфером вместимостью 1,2 м3 породу грузили в бадьи вместимостью 6—8 м3. Одна бадья стояла под погрузкой, две — находились в движении. В качестве временной крепи применяли металлическую сетку и распорные анкеры. Постоянную бетонную крепь возводили звеньями высотой 4,5 м с металлической опалубкой.

Бетонная смесь на земной поверхности приготавливали установкой производительностью 50 м3/ч. Спуск бетона в ствол осуществляли бадьями вместимостью 3 м3.

Проходческое оборудование в стволе размещали на четырехэтажном полке. На глубине 1062 м были пройдены рассечки околоствольного двора протяженностью по 15 м с каждой стороны. Рассечки крепили короткими распорными и длинными железобетонными анкерами в комбинации с торкрет-бетоном. Среднее подвигание готового ствола составило 2,43 м/сут, производительность — 0,287 м/чел.-смену.

В США пройден ствол диаметром в свету 5,48 м, глубиной 2348,5 м. Толщина монолитной бетонной крепи 305 мм. Расчетная скорость проходки 2,75 м/сут, а с учетом периодов монтажа и перемонтажа оборудования — 1,22 м/сут. Работы по проходке вели по непрерывному графику. После достижения глубины 915 м был установлен постоянный подъем.

На серебряном руднике в шахте «Аризона» пройден ствол диаметром 5,5 м, глубиной 2350 м буровзрывным способом со средней скоростью 155,6 м/мес. Работы вели четыре бригады по 40-часовой пятидневной рабочей неделе.

С трехэтажного проходческого полка ручными перфораторами бурили шпуры глубиной 2,4—3 м. При взрывании полок поднимали на высоту 1,5 м. Отбитую породу грузили в бадьи грейферным грузчиком вместимостью 0,6 Полный проходческий цикл занимал 4 ч. До возведения монолитной бетонной крепи монтировали временную крепь из металлической сетки и анкеров.

Организация работ по возведению постоянной крепи включала в себя опускание металлических кружал, навеску металлических листов опалубки и бетонирование. Бетонную смесь подавали насосами по трубопроводу диаметром 150 мм. После бетонирования заходки бригада рабочих на верхнем полке устанавливала в сечении ствола два расстрела и направляющие подъемных сосудов.

В зарубежной практике чаще, чем в СССР, применяют технологию проходки стволов буровзрывным способом со спуском породы в передовую скважину.

Есть примеры применения комбинированных схем, когда с передовой скважины проходят ствол до отметки действующих горных выработок, а ниже — обычным способом.

Эти технологические схемы проходки успешно применяют в устойчивых породах. Глубины проходок колеблются от нескольких десятков до сотен метров. Диаметры передовых скважин изменяются от 300 до 3000 мм.

Так, в Великобритании, при строительстве подземной электростанции по этой технологии пройден вертикальный ствол диаметром 10 м в свету и глубиной 440 м за 11 мес. Максимальная скорость проходки в месяц составляла 81,5 м. Сначала по центру ствола пробуривали передовую скважину диаметром 2,4 м, которую использовали для уборки породы. Проходческие работы проводили с помощью 3-этажного полка и смонтированного на нем комплекса оборудования, включающего буровую установку и погрузочную машину. Ствол проходили по параллельной технологической схеме. В качестве временной крепи применяли анкеры и торкрет-бетон, а постоянной крепи — монолитный бетон.

На руднике США пройден ствол диаметром в свету 7,62 м, глубиной 1554 м. Горные породы представлены, в основном, базальтами с прослойками осадочных отложений. Ствол закреплен монолитным бетоном, толщина крепи 300 мм. Расстрелы выполнены из сварных оцинкованных балок.

Устье ствола глубиной 15 м пройдено способом замораживания за 6 мес, строительство фундаментов и надшахтного здания осуществлено за 7 мес, на оснащение ствола к проходке затрачено также 7 мес. За это время с соседнего ствола было пройдено на гор. 870 м 900 м горизонтальных и 870 м вертикальных выработок. Ствол проходили в два этапа. На первом — ствол за 12 мес прошли до отметки 870 м следующим образом: сначала с горизонтов по центру ствола прошли восстающий, а затем его расширили до диаметра 8,2 м. Часть отбитой породы при расширении ствола сбрасывалась в восстающий, а остальную — убирали стволовой погрузочной машиной.

С отметки 853 до 1554 м ствол прошли за 17 мес обычным уступным способом (бурили 67—70 шпуров длиной 2,4 м), уход за взрыв 1 м. Средняя скорость проходки 38 м в месяц. Для погрузки и выдачи породы использовали 3 погрузчика и 3 бадьи вместимостью 3,4 м3.

В зарубежной практике бурение передовых скважин осуществляют способом «Райз-боринг» мобильными высокопроизводительными установками фирм: «Роббинс», «Дрессер», «Ингерсол — Рэнд», «Смит интернейшнл» (США), «Вирт» (ФРГ), «Тампелла — Томрок» (Финляндия), «Кокен Боринг» (Япония).

При бурении передовых скважин способом «Райз-боринг» сначала сверху вниз бурят пилот-скважину диаметром 0,3—0,4 м, которую затем разбуривают расширителем снизу вверх в одну или несколько фаз.

О высокой производительности этих установок можно судить по опыту бурения скважин в Австралии по исключительно абразивным кварцитам и песчаникам прочностью 176—480 МПа. Скважина диаметром 1,83 м, глубиной 311 м была пробурена без замены шарошек за 12,6 сут со средней скоростью 1,5 м/ч, другая скважина диаметром 2,44 м, глубиной 313 м была пробурена за 292 ч. Простои установки были менее 1 ч. Отклонение скважины от вертикали — около 2 м.

При наличии в шахте нескольких горизонтов проходку передовой скважины осуществляют как с поверхности, так и с горизонтов.

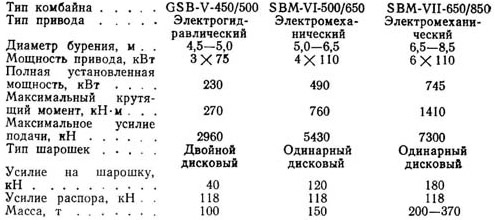

В зарубежной практике комбайновый способ проходки применяют с начала 70-х годов, как правило, со спуском разрушенной породы в передовую скважину. Наибольшее распространение получили комбайны западно-германской фирмы «Вирт» типов SBM и GSB, основные характеристики которых приведены ниже.

С помощью первой модели GSВ-450/500 было пробурено с поверхности 10 стволов с диаметром от 4,5 до 5,1 м, глубиной 200—300 м. Средняя скорость проходки изменялась от 4,95 до 13,52 м/сут, а максимальная — от 8,5 до 21,15 м/сут. Второй моделью SBM-V1-500/650 было пробурено 11 стволов диаметром от 5 до 6,8 м и глубиной до 463 м со средней скоростью от 5,4 до 13,4 м/сут. Максимальные скорости достигали 23,35 м/сут. Третьей моделью пробурено 7 стволов диаметром от 7 до 8,2 м, глубиной до 705 м. Средние скорости проходки достигали 4,44 м/смену.

Комбайн фирмы «Вирт» использовали для проходки четырех стволов диаметром 7 м на шахте «Джим Вальтер» в США.

Стволы проходили в песчанистых сланцах, песчаниках, сланцах и пластах угля. Максимальная прочность пересеченных пород составила 186 МПа.

Скважины для спуска породы бурили установкой «Роббинс-7R». Диаметр пилот-скважины 250 мм. Первые две скважины были разбурены до диаметра 1,52 м, другие две — до диаметра 2,44 м.

При бурении пилот-скважины каждые 183 м осуществляли измерения отклонений от вертикали. Максимальное отклонение составило 0,45 м на глубине 518 м. Корректировку бурения производили только на глубине 366 м. Комбайны опускали в устье двумя 140-тонными кранами двумя узлами. Первый узел состоял из бура-расширителя в сборе с приводом, а второй — из рамы, гидроцилиндров подачи распоров, распорных рам и опалубки. Глубина технологических отходов 24,4 м.

Бур-расширитель комбайна оснащен 70 одинаковыми шарошками. Суммарная мощность установки 14 800 кВт. Проходку вели в три смены при пятидневной рабочей неделе, остальные двое суток затрачивали на ремонт и замену шарошек.

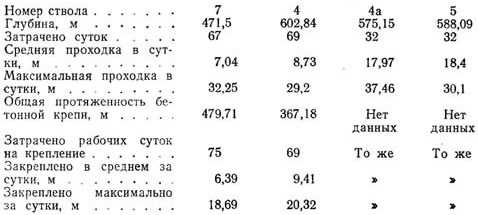

Основные показатели проходки стволов приведены ниже.

На одном из стволов была осуществлена попытка пневмотранспортирования породы на поверхность. Система не смогла справиться с пиковой производительностью 400 т/ч, но показала свою работоспособность.

На двух стволах вместо бетонной крепи применяли анкерную крепь с металлической сеткой. Этим видом крепи закреплено не более 25 % общего объема проходки (где позволяли горно-геологичсские условия).

Особо следует отметить, что технология ведения работ совершенствовалась от проходки одного ствола к другому и показатели существенно улучшались. Так, при проходке ствола № 7 монтажные работы продолжались 18 недель, проходка — 14, демонтаж — 13 недель. На стволе №4 монтаж продолжался 13 недель, проходка — 15 и демонтаж — 9 недель. На стволе №4а эти показатели составили 11; 6 и 7 недель, а на стволе №5 — 8; 5 и 6 недель.

Эффективность комбайновой проходки с передовой скважиной зависит от физико-механических свойств пород, диаметра и глубины ствола, давления на забой бурового инструмента и характеристик крутящего момента на буре.

По данным зарубежного опыта стоимость проходки стволов комбайновым способом с передовой скважиной меньше стоимости проходки буровзрывным способом.

По сравнению с бурением стволов способом «Райз-боринг» комбайновая проходка с передовой скважиной эффективней при глубине ствола более 240 м.

В ФРГ и США пройдено комбайновым способом 29 стволов общей длиной 8035 м, средней глубиной 200—250 м и максимальной 700 м. Средняя скорость комбайновой проходки с передовой скважиной составляла 8—10 м/сут, максимальная — 18 м/сут.

При проходке ствола диаметром 5,8 м и глубиной 167 м с гидравлической выдачей породы в ФРГ средняя скорость составила 4,4 м/сут, максимальная — 7 м/сут.

Спуск породы в передовую скважину, повышая технико-экономические показатели комбайна, требует наличия высокопроизводительных и мобильных средств бурения передовой скважины и подземных горных выработок для приема спускаемой по скважине породы.

С целью расширения области применения комбайнов за рубежом интенсивно ведутся разработки гидравлического и пневматического подъемов разбуренной породы на поверхность.

Бурение стволов в зарубежной практике осуществляют:

- в мягких неустойчивых породах — диаметром 4—8 м мобильными роторными установками западногерманской фирмы «Вирт» с выдачей породы на поверхность эрлифтом;

- в устойчивых, крепких породах — диаметром 4—6 м с заполнением ствола промывочной жидкостью и выдачей на поверхность эрлифтом и способом «Райз-боринг» со спуском породы по передовой скважине и подъемом расширителя снизу вверх.

Наибольшая мощная установка L-40 фирмы «Вирт» имеет установленную мощность 800 кВт. Гидравлический привод ротора позволяет плавно изменять число оборотов ротора при крутящем моменте 420 кН·м и бурить в оптимальных режимах.

Из сопоставления с комбайном SBM-VII-650/850 этой же фирмы следует, что крутящий момент установки L-40 в.

3,35 раза меньше, примерно во столько же меньше передаваемая на разрушение породы мощность. Если учесть, что при комбайновом способе крепление ствола осуществляют одновременно с выемкой породы, а при бурении — после выемки, то следует, что способу бурения трудно конкурировать с комбайновым способом в области возможного применения последнего со спуском породы в передовую скважину.

В остальных случаях способ бурения в настоящее время имеет преимущество в осуществимости надежной и высокопроизводительной гидровыдачи породы эрлифтом практически при любой глубине ствола.

Для бурения стволов диаметром 4—6 м с гидровыдачей породы за рубежом изготавливают установки роторного бурения с мощными спуско-подъемными средствами, причем некоторые из них способны бурить стволы и способом «Райз-боринг» с поверхности.

Наиболее мощной установкой для бурения стволов с выдачей породы эрлифтом является американская буровая установка CSD-300. Установка предназначена для бурения стволов диаметром до 6,1 м на глубину до 1000 м в породах любой крепости и абразивности. Подача бурового става на забой и подъем осуществляют четырьмя гидроцилиндрами диаметром 300 мм с усилием 9000 кН и ходом 11,3 м. Вращатель имеет гидропривод и развивает крутящий момент 690 кН·м, т. е. в 1,5 раза больше, чем на установке L-40 фирмы «Вирт». Бурильные трубы двойные, разъемного соединения и имеют наружный диаметр 507 мм. По пространству между наружной трубой и внутренней, диаметром 340 мм, подается смесь воздуха и воды. Воздух отделяется от воды н обеспечивает эрлифтный подъем породы по внутренней трубе. Система подъема рассчитана на производительность 1,5—2 т/мин. При помощи такой установки ствол диаметром 6 м, глубиной 644 м пройден в США за 129 сут, включая 9 сут на демонтаж. При этом было достигнуто сокращение продолжительности проходки ствола в 4 раза по сравнению с буровзрывным способом.

Установкой этого типа в Австралии пробурен ствол диаметром 4,27 м, глубиной 750 м по породам прочностью 350 МПа за 228 сут.

Для бурения стволов способом «Райз-боринг» необходимо бурение передовой скважины для спуска породы. Исходя из требований к вертикальности передовой скважины, этим способом проходят стволы глубиной до 400 м.

Самая большая буровая головка для бурения этим способом стволов диаметром от 3,8 до 6,3 м изготовлена для установки «Роббинс 35» с тяговым усилием 4,84 МН.

Шарошечное обеспечение головки рассчитано на бурение 400 м ствола без их замены. Эту буровую головку стоимостью около 1 млн. марок используют в ФРГ для бурения слепых и неглубоких стволов с поверхности.