15.1. Область применения тампонажа

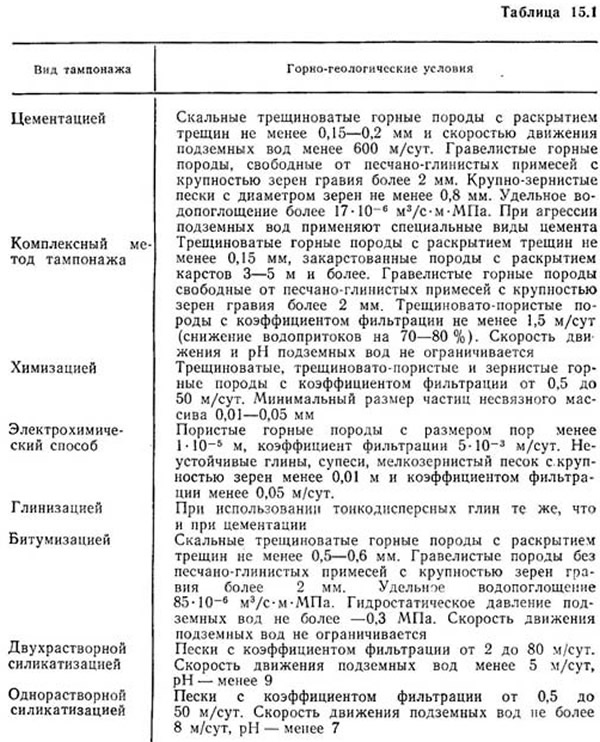

Обводненность горных пород является одним из факторов, снижающим скорость проходки вертикальных стволов шахт и рудников. Для предупреждения притоков подземных вод в стволы, сооружаемые в крепких породах, применяют тампонаж — искусственное заполнение трещин и полостей в горных породах различными тампонажными материалами через скважины под давлением. Обводненность крепких горных пород характеризуется, как правило, трещиноватостью, пористостью или закарстованностью. В зависимости от характера обводненных пород для их водоизоляции применяют цементацию, комплексный метод тампонажа, химизацию, электрохимический способ и реже глинизацию, битумизацию, силикатизацию. Область применения каждого из перечисленных специальных способов приведена в табл. 15.1.

В подземном строительстве различают предварительный и последующий тампонаж. Предварительный тампонаж обводненных горных пород выполняют до начала проходки вертикальных стволов, последующий — после их строительства. Предварительный тампонаж производят через скважины, пробуренные с поверхности, или из забоя ствола. Последующий тампонаж производят через скважины, пробуренные за крепь ствола, и в исключительных случаях через скважины, пробуренные с поверхности.

15.2. Основы проектирования тампонажных работ при проходке стволов

В зависимости от применяемого специального способа проектирование процесса формирования водоизоляционных завес вокруг вертикальных шахтных стволов осуществляют по различным методикам.

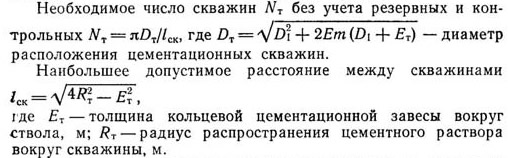

Проектирование предварительной цементации с поверхности. При проектировании работ по предварительной цементации через скважины, пробуренные с земной поверхности, определяют: свойства изолируемого массива; размеры цементационной завесы; длину цементационных за-ходок; схему расположения и число цементационных скважин, давление и необходимый объем нагнетания цементного раствора.

При цементации широко распространен метод оценки фильтрационных свойств горных пород по удельному водопоглощению

где q — удельное водопоглощение, м3/с·м·МПа; Q — расход воды в испытуемой зоне, м3/с; h Q — высота испытуемой зоны, м; Н — мощность исследуемого интервала, м.

Толщину кольцевой завесы определяют по формуле Ляме

Цементацию обводненных горных пород выполняют отдельными заходками, длина которых обусловлена рядом факторов и на практике колеблется от 10—40 до 100 м. При наличии в разрезе проектируемого ствола водоносных горизонтов с различными фильтрационными свойствами цементацию следует производить короткими заходками, обеспечивающими изоляцию отдельных или близких по проницаемости горизонтов. Цементацию соседних водоносных горизонтов с близкими значениями коэффициентов проницаемости целесообразно осуществлять одной заходкой.

Допустимая длина заходки

где k — коэффициент, учитывающий концентрацию раствора; Qн — подача цементировочного насоса, м3/с; q — удельное водопоглощение, м3/(с·м·МПа); Н — давление нагнетания тампонажного раствора в скважины, МПа; θ — коэффициент, учитывающий способ нагнетания раствора в скважину; nт — число одновременно тампонируемых одним насосом скважин.

Значение коэффициента k принимают равным 1,2; 1,3; 1,4; 1,5 и 1.6 соответственно для растворов с Ц:В = 1:6; 1:4; 1:2; 1:1 и 1:0,6. При зажимном способе нагнетания цементного раствора в скважину значение коэффициента θ=1, при циркуляционном — 0,85—0,7, при полуциркуляционном — 0,9—0,85.

Выбор схемы расположения и числа цементационных скважин осуществляют с учетом фильтрационных характеристик обводненного массива, величины радиуса распространения раствора, давления нагнетания, составов и концентрации растворов. Цементационные скважины, как правило, располагают вокруг ствола по окружности, на 12—20 м большей его диаметра в свету.

Расстояние между цементационными скважинами принимают в тонкотрещнноватых породах 5—7 м, в среднетрещнноватых 7—9 м и в крупнотрещиноватых 9—12 м.

Радиус распространения цементного раствора из отдельной скважины может быть определен по формуле Н. И. Веригина

где Qск — расход цементного раствора, нагнетаемого в скважину, м3/с; t — продолжительность нагнетания цементного раствора в скважину, с; H — мощность тампонируемого водоносного горизонта, м; k = 1,25÷1,35 — коэффициент неравномерности распространения пустот и трещин в горных породах; mт — скважность (трещинная пустотность горних пород).

Величину начального давления нагнетания цементного раствора на устье скважины определяют по методике КузНИИшахтостроя

где ΔP0 — начальный перепад давления, необходимый для преодоления гидравлических сопротивлений в трещинах вблизи скважины; ρр, ρв — плотности раствора и воды; hст, hп — расстояние от устья скважины и верхней отметки цементируемых пород до статического уровня подземных вод.

Конечное давление нагнетания на устье скважины, необходимое для создания расчетного радиуса цементации,

где ΔРк — конечный перепад давления.

Знак «+» или «—» в двух последних формулах применяют соответственно при залегании статического уровня подземных вод выше и ниже устья скважины.

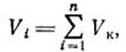

Для расчета расхода цементного раствора определяют объем пустот в горных породах, подлежащих заполнению тампонажным материалом,

где D2 — внешний диаметр кольцевой цементационной завесы, м; М — мощность тампонируемого водоносного горизонта (длина цементационной заходки), м; α = 1,25÷1,35 — коэффициент неравномерности распространения трещин и пустот в горных породах.

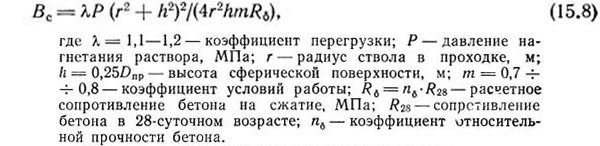

Проектирование предварительной цементации из забоя осуществляют по той же методике, что и при производстве цементации с поверхности. Отличие заключается в дополнительном расчете мощности тампонажной подушки или предохранительного породного целика. Расчет осуществляют по методу, предложенному Е. П. Калмыковым.

Толщина сферической одноступенчатой тампонажной подушки

Толщина одноступенчатой тампонажной подушки

При цементации из забоя ствола под зашитой породного целика толщина последнего

где Dпр — диаметр ствола в проходке, м; m1 = 0,6÷0.7 — коэффициент условий работы; τ — допускаемое напряжение срезу (скалыванию) горной породы, МПа.

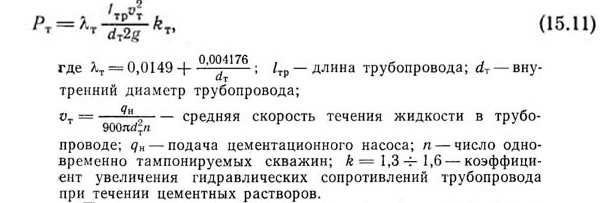

Расчет давления нагнетания при цементации из забоя осуществляют как и при цементации с поверхности, но с учетом дополнительных потерь Рт в трубопроводе, проложенном в стволе,

Проектирование последующей цементации. Последующую цементацию вертикальных стволов выполняют для снижения остаточных водопрнтоков до норм, допускаемых СНиПом; повышения устойчивости постоянной крепи; заполнения пустот между крепью ствола и горными породами.

Необходимое число цементационных скважин на один ярус при последующей цементации определяют по формуле

а число скважин, необходимых для цементации участка ствола,

где к = 1,1—1,2 — коэффициент, учитывающий число дополнительных и контрольных скважин; Dо — диаметр ствола в свету, м; h — высота цементируемого участка ствола, м; l1 — расстояние между скважинами в ярусе, м; l2 — расстояние между ярусами скважин, м.

Допустимое давление цементного раствора на бетонную крепь вертикальных стволов

где С — толщина крепи, м; R,, — нормативное сопротивление бетонной крепи сжимающим усилиям, МПа.

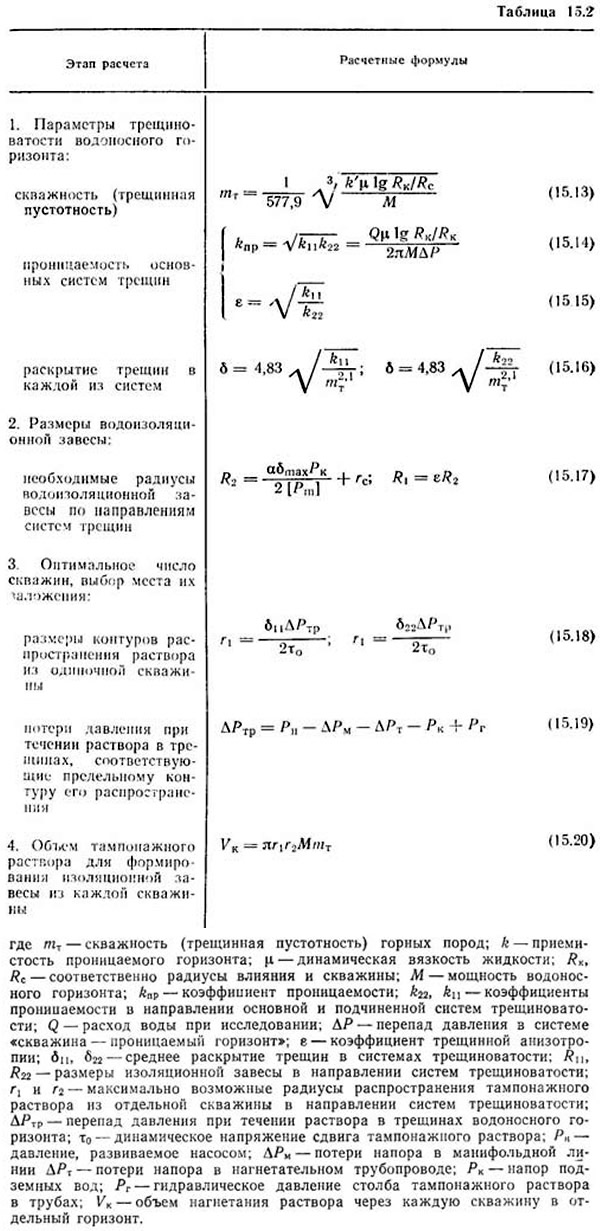

Проектирование изоляционных завес с поверхности по комплексному методу ПО «Спецтампонажгеология» базируется на исходной геологической информации о каждом водоносном горизонте в разрезе ствола по результатам выполнения расходометрических и гидродинамических исследовании в контрольных технических скважинах, пробуренных и местах заложения стволов.

Проектирование процесса формирования изоляционных завес вокруг тампонируемого ствола производят раздельно по каждому водоносному горизонту. Допускается объединение в одну тампонажную заходку соседних водоносных горизонтов при близких значениях гидростатических напоров и различии коэффициентов проницаемости не более, чем в 2,5 раза.

Основные этапы расчета параметров формирования изоляционных завес вокруг вертикальных стволов в трещиноватых обводненных породах приведены в табл. 15.2.

На первом этапе определяют параметры трещиноватых водоносных горизонтов, включая скважность, коэффициенты проницаемости и трещинной анизотропии, раскрытие трещин в основной и подчиненной системах трещиноватости по уравнениям (15.13) —(15.16).

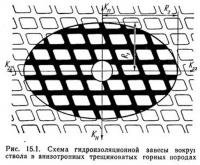

На втором этапе рассчитывают размеры R2 и R1 изоляционных завес в направлении основной и подчиненной систем трещин (рис. 15.1) по уравнению (15.17).

На третьем этапе рассчитывают оптимальное число скважин и выбирают рациональные места их заложения. Для этого с учетом параметров трещиноватости, реологических характеристик раствора и технических возможностей используемого тампонажного оборудования определяют максимально возможные контуры распространения раствора из одиночной скважины по уравнениям (15.18), величину перепада давления ΔPтр по уравнению (15.19), обусловливающую максимальное распространение раствора из скважины по трещинам водоносного горизонта при заданном режиме работы насоса цементировочного агрегата.

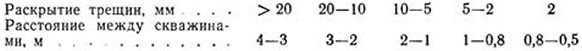

На четвертом этапе вычисляют объемы тампонажного раствора для формирования водоизоляционных завес в отдельных горизонтах через каждую скважину. Объем тампонажного раствора, необходимый для формирования завесы вокруг ствола, определяют как сумму объемов из отдельных скважин, так как контуры распространения раствора из них не везде совпадают с общим эллиптическим цилиндром изоляционной завесы вокруг ствола (см. рис. 15.1). Объем тампонажного раствора, нагнетаемого через каждую скважину в отдельный горизонт, определяют по уравнению (15.20). Объем тампонажного раствора для формирования изоляционной завесы в отдельной заходке

где n — число точек нагнетания.

Общий объем раствора для водоизоляции ствола определяют как сумму объемов, необходимых для тампонажа отдельных горизонтов

k — число тампонажных за ходок.

Проектирование изоляционных завес из забоя ствола. В зависимости от горно-геологических условий проходки ствола возможны два варианта расчетов: для условий создания завесы в обводненных породах с равномерной мелкой трещиноватостью и в зонах с интенсивной трещиноватостью при раскрытии трещин 5—10 см и более.

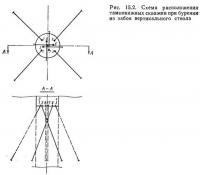

1. Проектирование тампонажных работ из забоя ствола для условий равномерной мелкой трещиноватости осуществляют по методике, используемой при тампонаже с поверхности. Специфика данного проектирования заключается в особенностях схемы расположения и направления бурения наклонных тампонажных скважин (рис. 15.2). Глубину скважин определяют с учетом мощности водоносного горизонта и предохранительного целика, рассчитываемого по уравнению (15.10).

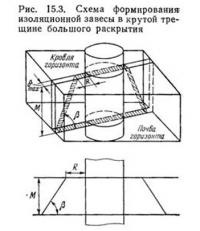

2. Проектирование параметров изоляционных завес при наличии в зоне проходки ствола крупных трещин осуществляют по схеме, показанной на рис. 15.3. Распространение нагнетаемого тампонажного раствора в крупных трещинах происходит с некоторым углом растекания

При проектировании вначале рассчитывают критический размер изоляционной завесы R2 в верхней части водоносного горизонта по уравнению (15.17). Затем с учетом величины раскрытия трещины 6тах> определяемой но данным исследований во вскрывшей ее тампонажной скважине, рассчитывают необходимый объем тампонажного раствора

где b = 1,4 — коэффициент потерь раствора на изоляцию оперяющих трещин; β — угол естественного откоса; ρр, ρв — плотность тампонажного раствора и воды; α — угол наклона трещины.

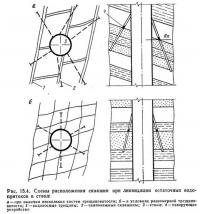

Проектирование последующего тампонажа по комплексному методу предусматривает формирование водоизоляционной завесы на расчетном удалении вокруг ствола через радиальные глубокие наклонные скважины (рис. 15.4), пробуренные с помощью тампонажного оборудования, расположенного на поверхности.

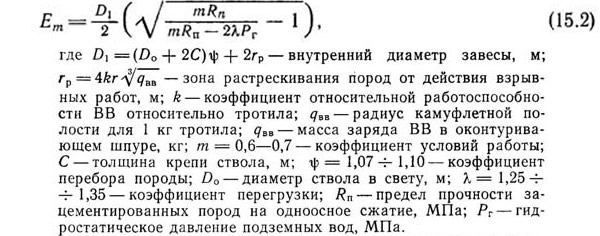

Необходимый размер изоляционной завесы определяют из условия обеспечения устойчивости тампонажного раствора в трещинах против выдавливания его в ствол напором подземных вод но уравнению

где δср — средняя величина раскрытия трещин.

Угол забуривания наклонных тампонажных скважин определяют из условия обеспечения вскрытия скважинами кровли водоносного горизонта на расстоянии Rп от стенки ствола. Избыточное давление на крепь в период закачки не должно превышать критической величины

где Е — модуль Юнга материала крепи; v — коэффициент Пуассона; h — толщина крепи; Rсв — радиус ствола в свету.

Необходимое число тампонажных скважин определяют графоаналитическим методом из условия смыкания завес из отдельных скважин и обеспечения расчетных размеров общей изоляционной завесы.

Проектирование работ по глинизации и битумизации горных пород. Проектирование процессов глинизации или битумизации включает сбор геологической информации о тампонируемом массиве, выбор состава инъекционного раствора для конкретных горно-геологических условий, определение числа и мест заложения скважин, расчет размеров противофильтрационной завесы и необходимых объемов тампонажного материала.

Глинистый раствор инъекцируют в массив горных пород под давлением от 1,5 до 7 МПа через пробуренные по проектной схеме скважины, расстояние между которыми в зависимости от горно-геологических условий может изменяться от 3 до 10 м.

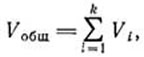

Массу глины и объем глинистой суспензии для тампонирования 1 м3 массива определяют по формулам:

где ε0 и ε1 — коэффициент пористости породы, соответственно, до и после тампонажа; ρг, ρс, ρв — плотность, соответственно, глины, суспензии и воды; ω — влажность глины в карьере, %.

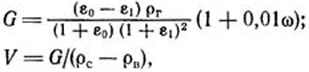

При битумизации скальных пород с удельным водопоглощением 0,2 л/мин расстояние между скважинами принимают по рекомендациям Б. П. Шрейбера:

В скальных породах с раскрытием трещин до 60 мм при давлении нагнетания 0,3—2,5 МПа радиус распространения битумной смеси составляет 6—10 м. При раскрытии трещин до 3 мм при давлении 0,8—3 МПа радиус инъекции составляет 2,5—3 мм.

При холодной битумизации водонасыщенных песков расстояние между инъекторами определяется радиусом инъекции Rи, принимаемым равным 0,5—1 м для мелкозернистых песков, 0,75—1,5 м для среднезернистых песков и 1,25—2 м для крупнозернистых песков.

Расход битумной эмульсин при холодной битумизации песков составляет 100—200 кг на 1 м3 грунта из расчета содержания в ней 6—12 % битума от массы песка.

15.3. Технологические схемы тампонажа

Тампонаж обводненных пород при проходке шахтных стволов путем нагнетания в водоносные горизонты цементных, глиноцементных и других растворов в зависимости от инженерно-геологических условий производят через скважины, пробуренные с поверхности, или через скважины, пробуренные из забоя ствола, а также комбинированным способом — с поверхности и из забоя. Нагнетание тампонажных растворов в скважину производят по циркуляционной, зажимной или полуциркуляционной схемам.

Каждый вид тампонажных работ может быть выполнен по нескольким технологическим схемам.

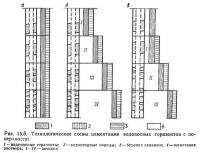

Цементация горных пород с поверхности в зависимости от глубины залегания водоносных горизонтов, их характеристик и наличия технических средств производят по одной из трех технологических схем:

- цементация на всю глубину залегания водоносных горизонтов одной заходкой (рис. 15.5, а). Схема целесообразна при проходке стволов на глубину до 300 м и наличии водоносных горизонтов с примерно одинаковыми коэффициентами проницаемости;

- цементация горных пород последовательно сверху вниз нисходящими заходками (рис. 15.5, б). Схема целесообразна при проходке стволов по обводненным породам на глубину до 600 м и наличии в их разрезе не более двух типов водоносных горизонтов с различными фильтрационными свойствами. Сущность этой технологической схемы заключается в бурении на глубину первой заходки двух диаметрально расположенных скважин, их промывке, определении удельного водопоглощения и цементации. Затем цементный камень разбуривают, скважины бурят на глубину второй заходки, выполняют цементацию второй и следующих заходок в описанной последовательности.

Недостатки этой схемы — большой объем разбуривания цементного камня, значительная продолжительность буровых и цементационных работ по сравнению с другими схемами нагнетания растворов с поверхности, невысокое качество водоизоляции; цементация горных пород нисходящими заходками с изоляцией пакерующими устройствами вышележащих пород (рис. 15.5, в). Схему применяют для обеспечения одновременной проходки верхней части ствола с цементацией нижележащих водоносных горизонтов. Ее применение позволяет снизить стоимость цементации благодаря уменьшению объема разбуривання цементационных скважин.

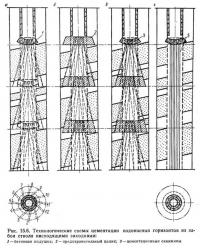

Цементацию горных пород из забоя ствола в зависимости от глубины залегания водоносных горизонтов, характера их трещиноватости, мощности водоупорных пород и их прочностных свойств производят нисходящими заходками по одной из четырех технологических схем:

- цементация из забоя ствола с сооружением бетонных подушек (рис. 15.6, а). Схема целесообразна при наличии в разрезе ствола глубоко залегающих водоносных горизонтов, разделенных между собою мощными слоями водоупорных пород. Недостатки — прекращение проходки ствола на время цементации каждой заходки и дополнительные затраты времени и средств на возведение — разборку тампонажных подушек. Преимущества — простота производства и контроля работ по бурению скважин и нагнетанию в них цементного раствора;

- цементация из забоя ствола с оставлением предохранительных породных целиков (рис. 15.6, б). Преимущество схемы — исключение необходимости возведения и разборки тампонажных подушек, недостаток — низкая скорость сооружения стволов из-за прекращения их проходки на период цементации из забоя;

- цементация из забоя ствола с сооружением в верхней заходке бетонной подушки и оставлением целиков зацементированных пород в остальных заходках (рис. 15.6, в). Этой схеме присущи преимущества и недостатки предыдущей технологической схемы;

- цементация из забоя ствола с сооружением одной бетонной подушки и без оставления целиков зацементированных пород (рис. 15.6, г) — аналогична первой технологической схеме цементации с поверхности. Отличие — производство работ после сооружения технологического отхода ствола. Недостаток — значительные объемы и затраты времени на разбуривание цементационных скважин.

Технологические схемы тампонажных работ по комплексному методу. Успешное применение комплексного метода тампонажа ПО «Спецтампонажгеология» базируется на применении технологических схем и специальных технических средств, позволяющих во всех случаях осуществлять нагнетание через скважины тампонажного раствора в строго изолированные водоносные горизонты с помощью высокопроизводительного тампонажного оборудования, расположенного на поверхности.

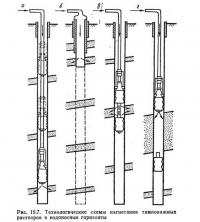

Нагнетание тампонажных растворов в скважины, пробуренные с поверхности, производят раздельно в каждый водоносный горизонт по одной из четырех технологических схем:

- нагнетание тампонажного раствора снизу вверх восходящими заходками (рис. 15.7, а). После бурения скважин на проектную глубину, проведения в них гидродинамических исследований и определения на их основе рациональных тампонажных заходок в скважине над кровлей первого снизу тампонируемого горизонта устанавливают пакерующее устройство ДАУ-1 на колонне нагнетательных труб. Преимущества этой схемы — раздельное нагнетание раствора в каждый проницаемый горизонт и исключение необходимости разбуривания скважины перед нагнетанием в следующий вышерасположенный горизонт;

- нагнетание тампонажного раствора сверху вниз нисходящими заходками через загерметизированное устье скважины (рис. 15.7, б). Эту схему применяют для ликвидации зон поглощений при бурении скважин по первой схеме. В связи с появлением работ по разбуриванию тампонажного материала в скважине данную схему применяют лишь при изоляции водоносных горизонтов на глубинах до 150—200 м.

Технологические схемы, показанные на рис. 15.7, в, г, применяют при выборочном тампонировании отдельных горизонтов, когда в пробуренной на полную глубину скважине требуется в первую очередь выполнить тампонаж верхних водоносных горизонтов для обеспечения начала проходки ствола. При мощности водоносного горизонта до 5 м выборочное нагнетание раствора осуществляют по технологической схеме, показанной на рис. 15.7, в. Для этого в скважину на нагнетательном трубопроводе опускают и устанавливают съемное двойное пакерующее устройство ДАУ-1-2. При мощности водоносного горизонта свыше 5 м выборочное нагнетание осуществляют по технологической схеме, показанной на рис. 15.7, г. Для этого в почве водоносного горизонта устанавливают гидромеханическую пробку ДАУ-2, а в его кровле — пакерующее устройство ДАУ-1.

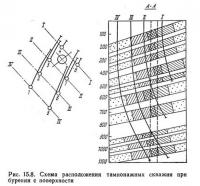

Тампонаж горных пород через скважины, пробуренные с поверхности. При водоподавлении с поверхности комплексный метод тампонажа предусматривает бурение наклонно-направленных тампонажных скважин за контуром ствола (рис. 15.8). Применение таких скважин позволяет, с одной стороны, увеличить число подсеченных крутых трещин, а с другой, получить значительный выигрыш во времени благодаря совмещению тампонажа с работами по оснащению ствола проходескнм оборудованием. Наиболее рационально бурение скважин производить с естественным искривлением, зависящим от углов падения горных пород.

Тампонаж из забоя водоносных горизонтов с крутыми или наклонными трещинами предусматривает бурение скважин по схеме, показанной на рис. 15.2. В горных породах с равномерной трещиноватостью скважины забуривают так, чтобы в плане они составляли некоторый угол с направлением по нормали к окружности ствола. При горизонтальном залегании трещин скважинам придают некоторый зенитный угол наклона или их бурят вертикально.

Тампонирование горных пород осуществляют отдельными заходками, глубина которых обычно обусловлена мощностью водоносного горизонта. Для предупреждения прорыва напорных подземных вод в забой ствола работы ведут под защитой породного целика или толщи затампонированных пород.

При применении технологических схем глинизации горных пород ее подразделяют на предварительную и последующую.

Предварительную глинизацию осуществляют нагнетанием в массив горных пород глинистого раствора с плотностью 1100—1600 кг/м3 под давлением до 4 МПа через группу скважин. Глинизацию рекомендуется завершать опрессовкой скважин цементным раствором. Технология бурения скважин и нагнетания в них глинистого раствора в принципе не отличается от технологии предварительной цементации.

Последующая глинизация предназначена для тампонажа закрепного пространства. В качестве тампонажного материала используют натриевые и кальциевые бентониты. Нагнетание раствора бентонитовой глины в закрепное пространство производят через тампонажные трубки, устанавливаемые в крепи на участках, подлежащих тампонажу, и располагаемые в шахматном порядке на расстоянии 2—3 м одна от другой.

Нагнетание раствора производят по циркуляционному способу плунжерными насосами с постоянным давлением, рассчитанным с учетом прочности крепи ствола.

При применении технологических схем битумизации горных пород ее подразделяют на горячую и холодную.

Горячая битумизация заключается в нагнетании расплавленного битума через скважины, оборудованные инъекто-рами с электроподогрсвом, под давлением, превышающим давление, соответствующее гидростатическому напору грунтовых вод. Битумизацию производят по циклу: бурение скважин — монтаж оборудования скважин — приготовление и нагнетание битума. Технология бурения скважин при битумизации горных пород и буровое оборудование такие же, как и при цементации. Скважины бурят на расстоянии 0,75—3 м одна от другой в зависимости от параметров трещиноватости пород, консистенции битума и величины давления. Битум в скважину нагнетают по зажимной схеме под давлением до 7 МПа.

Холодную битумизацию осуществляют нагнетанием битумных эмульсий через систему инъекторов в гравелисто-песчаные породы или в водонасыщенные пески. Перед нагнетанием битумную эмульсию разбавляют до вязкости воды. Скважины бурят на растоянин 0,5—1 м одна от другой в мелкозернистых песках, 0,75—1,5 м — в среднезернистых песках и 1,25—2 м — в крупнозернистых песках. Расход битумной эмульсин при холодной битумизации песков составляет 150—200 кг на 1 м3 грунта.

15.4. Оборудование для производства тампонажных работ

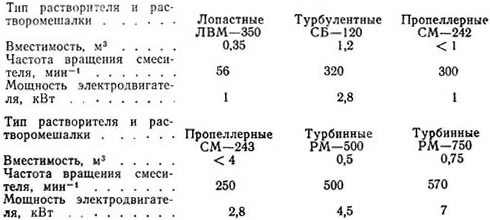

Приготовление цементных растворов производят механическим или вакуумно-гидравлическим способом. Для приготовления небольших объемов цементных растворов применяют механический способ, для приготовления значительных объемов — вакуумно-гидравлический способ. Приготовление небольших объемов цементных растворов производят с помощью лопастных и турбулентных растворосмеснтелей, высокооборотных пропеллерных и турбинных растворомешалок. Техническая характеристика некоторых из них приведена ниже.

Для приготовления больших объемов цементных растворов используют установку, схема которой показана на рис. 15.9. Цемент со склада через бункер шнеком подают на сито и затем в дозатор. Цементный раствор готовят в смесителе и подают по трубопроводу к насосу.

Для транспортировки сухих цементов к участку производства работ и механизированного приготовления небольших объемов цементных растворов используют самоходные цементно-смесительные машины 1СМ—10, 1СМР—20, СМП—20, СМ—4М и смесительные агрегаты 1ЛС—20 и 2АС—20. Для доставки цемента и его загрузки в бункеры цементосмесительных машин или в складские емкости используют автоцементовозы С—386 и С—386А, снабженные аэрационно-пневматиче-ской системой разгрузки.

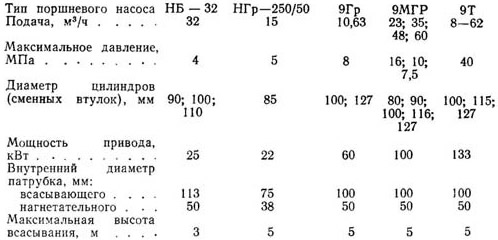

Нагнетание цементных растворов в обводненные породы производят поршневыми или плунжерными насосами. Техническая характеристика горизонтальных поршневых двухцилиндровых насосов двойного действия приведена ниже.

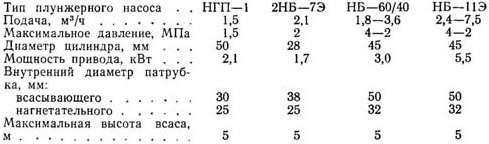

Техническая характеристика горизонтальных плунжерных насосов двойного действия приведена ниже.

При цементация водоносных горизонтов с поверхности иногда применяют самоходные цементировочные агрегаты 2ЦА—400А или 4ЦА—100.

Для цементирования скважин в труднодоступных районах разработан комплект оборудования, состоящий из цементировочного агрегата, цементовозов и смесительного блока. Цементировочные агрегаты этого типа отличаются друг от друга транспортными базами и способами доставки к месту работ. Их монтируют на раме (5ЦА—320) для транспортирования на внешней подвеске вертолета, на санях (5ЦА—320С) — тягачом, на прицепе е болотными гусеницами (5ЦА—320ГБ) — болотным трактором С—100Б.

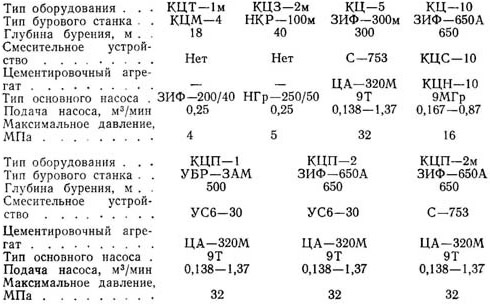

Для производства цементационных работ с поверхности или из забоя стволов применяют различные комплексы специального оборудования, техническая характеристика которых приведена ниже.

Оборудование для приготовления и нагнетания растворов, применяемых в комплексном методе тампонажа. Опыт производства тампонажных работ по комплексному методу показал, что изоляция водоносных пород при проходке стволов связана с большим расходом тампонажных материалов. В этой связи вблизи объекта тампонажных работ предусматривают строительство комплекса для приготовления исходных глинистых растворов (рис. 15.10),представляющего собой крановую эстакаду открытого или закрытого типа, вмещающую до 500 т глины и оборудованную кран-балкой с тельфером и пневмогрейфером для механизированной загрузки глины в фрезерно-струйные мельницы; цех по приготовлению глинистого раствора — здание сборно-разборного типа, в котором установлены фрезерно-струйные мельницы ФСМ—9, пускорсгулнрующая аппаратура, шламовые насосы 6Ш—8, бункеры-накопители объемом 300 м3 из бетона для технической воды и готового глинистого раствора.

Приготовление тампонажного раствора осуществляют введением цемента и реагентов — структурообразователей в исходный глинистый раствор. Первоначально с помощью цементо-смесительной машины УС6—30 приготавливают смесь глинистого раствора с цементом, которая затем из специальной промежуточной емкости всасывается насосом 9Т цементировочного агрегата УА—320М. Силикат натрия при этом из специальной емкости (рис. 15.11) насосом вводят в необходимом количестве непосредственно в коллектор насоса 9Т. Не успевая прореагировать с силикатом натрия, раствор легко всасывается насосом и нагнетается в манифольдную линию, где и происходит его полное перемешивание.

Нагнетание глиноцементных растворов с поверхности в водоносные горизонты при сооружении шахтных стволов осуществляют с помощью цементировочных агрегатов ЦА—320М. При водоизоляции мелкотрещнноватых и трещиноватопористых обводненных пород применяют насосный агрегат 4АН—700.

Комплект оборудования для производства тампонажных работ по комплексному методу состоит из двух агрегатов ЦА—320М, двух смесительных машин УС6—30, станции контроля цементирования СКЦ—2М в паре с манифольдным блоком 2БМ—700, двух насосов 9МГР и двух шестеренчатых насосов для подачи структурообразователя. На рис. 15.12 показана принципиальная схема расположения тампонажного оборудования.

15.5. Тампонажные растворы

Рассматриваемые специальные способы предусматривают использование в качестве тампонажного материала различных растворов, краткая характеристика которых приведена ниже.

Цементные растворы. Свойства цементного раствора зависят от многих факторов, основными из которых являются химико-минералогический состав, качество, количество и природа наполнителей, водоцементное отношение, режим перемешивания, температура и давление нагнетания. Качество водоизоляции пород определяется седиментационной устойчивостью раствора, его водоотдачей, растекаемостью, изменением проч ности структуры во времени, сроками схватывания, продолжительностью загустевания, механической прочностью цементного камня, его проницаемостью и объемными изменениями.

Регулирование свойств цементного раствора производят путем введения реагентов — ускорителей схватывания (СаСl2, AlCl3, NaCl) в количестве 2—3 % и реагентов — замедлителей — КМЦ, ССБ, гипана.

В зависимости от гидрогеологических и гидрохимических условий для цементации применяют портландцемент, шлако-портландцемснт, глиноземистый цемент, пуццолановый портландцемент, сульфатостойкий портландцемент, тампонажный цемент. Цементацию трещиноватых пород выполняют простыми растворами. Сложные растворы (цементно-песчаный, цементносуглинистый, цементно-песчано-суглинистый) применяют для изоляции крупных трещин, каверн и полостей.

С целью уменьшения расхода цемента и снижения стоимости производства тампонажных работ ВНИИОМШС разработал растворы, в которых предусматривается замена от 30 до 70 % цемента горелой породой в зависимости от конкретных условий и вида тампонажных работ.

Глиноцементные растворы получили широкое распространение при выполнении водоизоляционных работ на строящихся и реконструируемых шахтах. Эти растворы представляют собой высококонсистентные стабильные системы, в состав которых входит каолинитовая или гидрослюдистая глина (23—26%), вяжущее (10—12%), структурообразозатсли (1—1,2%) и жидкость затворения (остальное).