5.1. Сооружение устьев и технологического отхода

Вертикальный ствол состоит из ряда конструктивных элементов, в число которых входят: устье, собственно ствол; сопряжения ствола с канальными выработками, околоствольными .дворами и камерами; зумпф ствола и армировка.

Устьем вертикального ствола называется его верхняя часть, выходящая на поверхность.

В большинстве случаев устье сооружают в слабых, рыхлых, неустойчивых наносных породах, мощность которых колеблется в широких пределах. Поэтому глубину устья в каждом отдельном случае устанавливают проектом. Она равна 12—35 м.

В случае, когда коренные породы выходят на поверхность, устьем ствола является его участок протяженностью до отметки, расположенной ниже почвы_ проема для вентиляционных, калориферных, кабельных, трубных и других каналов.

Для защиты ствола от поверхностных вод устье сооружают на 0,15—0,20 м выше отметки поверхности промышленной площадки. В устье стволов, по которым подается свежий воздух, устанавливают стальные противопожарные ляды на нулевой отметке или на расстоянии 0,5—1,0 м ниже проема калориферного канала.

Наносные отложения пород, пересекаемые устьем, чаще представлены глинами, суглинками, песками, гравийно-галечниковыми отложениями, мергелями, мелом, сильно выветренными и нарушенными коренными породами. Такие породы при незначительном насыщении их водой создают большие нагрузки на постоянную и временную крепь. Поэтому следует учитывать эти условия при выборе технологии работ, при сооружении технологического отхода и в расчете размеров временной и постоянной крепи. Кроме этого, следует принимать во внимание, что крепь устья стволов испытывает вертикальные и горизонтальные нагрузки. Вертикальные нагрузки складываются из собственного веса крепи, веса оборудования и сооружений, опирающихся на крепь. В основу расчетов принимаются как вертикальные, так и горизонтальные нагрузки, действующие на крепь устья при проходке и ее эксплуатации. Вертикальные нагрузки, как правило, преобладают над горизонтальными. После выбора рациональной конструкции устья по вертикальным нагрузкам оно проверяется на горизонтальное давление.

При расчете вертикальные нагрузки на крепь устьев стволов рассматривают как кольцевой фундамент. Площадь опоры устья на наносы и соответственно конструкцию устья определяют по несущей способности пересекаемых пород с учетом эксцентриситета приложения нагрузок. Минимальная толщина крепи устья определяется пределом прочности материала крепи на сжатие с учетом ослабления сечения проемами для каналов.

Необходимо также производить проверку крепи устья на растяжение под действием нагрузок, возникающих в период сооружения форшахты. Опорные венцы устья рассчитывают на срез.

Проверку прочности крепи устья на горизонтальные нагрузки (давления пород) производят но методике в соответствии с конструкцией и материалом крепи.

Для крепления устья в зависимости от назначения ствола, расчетных нагрузок и горных условий применяют бетон, монолитный железобетон, чугунные тюбинги или комбинированную крепь (чугунные тюбинги и монолитный бетон, железобетонные тюбинги и монолитный бетон).

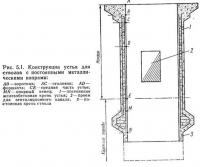

Конструкция устья определяется назначением ствола и формой его поперечного сечения; величиной вертикальной нагрузки; условиями залегания и физико-механическими свойствами пород, в которых сооружают устье; материалами крепи; способом ведения проходческих работ и др. На рис. 5.1 изображена конструкция устья для стволов с постоянными металлическими копрами.

Опорный венец устья устанавливают в коренных породах. Выбор места размещения устья ствола производят во взаимной увязке с генеральным планом и расположением горных выработок. При расположении устьев стволов санитарно-защитные зоны следует предусматривать в соответствии с нормами проектирования предприятий.

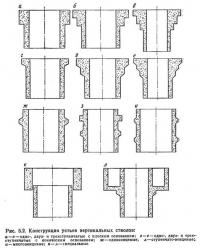

Оголовком называют сопряжение устья с поверхностью. Конструкции устьев стволов представлены на рис. 5.2.

Участок ствола, непосредственно прилегающий к земной поверхности (включая устье ствола), предназначенный для монтажа стволопроходческих комплексов и начала их эффективной эксплуатации, называют технологическим отходом.

Глубина технологического отхода зависит от принятой технологической схемы проходки и составляет: для совмещенной — 40—50 м, параллельной — до 70 м. при комбайновом способе проходки — до 25 м.

К проходке технологического отхода приступают после выполнения первоочередных работ подготовительного периода, связанных с освоением территории, отведенной под строительную площадку, сооружения магистральных инженерных линий и коммуникаций, а также разработки проекта производства работ (ПНР).

При сооружении технологического отхода работы выполняют в следующей последовательности.

- 1. Производят проходку устья на глубину 8—10 м. Работы ведут открытым способом (экскаватором-самосвалом) с устройством фундаментов под ноги копра и заглубленного приствольного бетонно-растворного узла (ВРУ) или с использованием специальных временных передвижных комплексов.

- 2. Выполняют работы по оснащению поверхности ствола подъемными средствами для проходки оставшейся части технологического отхода, а в забое монтируют облегченное технологическое и вспомогательное оборудование.

- 3. Ведут проходку оставшегося участка технологического отхода.

- 4. Производят демонтаж облегченного вспомогательного, технологического оборудования и монтаж комплекса для проходки основной части ствола.

- 5. Осуществляют монтаж передвижных и временных подъемных установок и другого оборудования на поверхности.

Перед началом проходки устья до глубины 10 м для стволов с постоянными металлическими или проходческими копрами выносят оси, делают разбивку сечения ствола в плане, фундаментов под копер и приствольный бетонно-растворный узел, подготавливают машины для выполнения земляных работ принятого объема, материалы, оборудование. В первой фазе экскаваторами устраивают наклонную траншею до отметки пола 1-го яруса и приступают к земляным работам выемки грунта во 2-м ярусе и после замены навесного оборудования экскаватора с прямой лопаты на грейфер вынимают последний ярус до отметки 10 м. Бетонно-растворный узел совмещают с каналами, а там, где каналы отсутствуют (вентиляционные и калориферные), сооружают типовой приствольный бетонно-растворный узел (ПБРУ), разработанный Донгипрооргшахтостроем. Размеры помещения подземной части типового ПБРУ в свету: длина 23,5 м; высота 5,5 м и ширина 4,5 м.

По достижении отметки 10 м приступают к возведению постоянной крепи. Крепь устья ствола и ПБРУ возводят снизу вверх. После возведения постоянной крепи форшахты, приствольного бетонно-растворного узла и фундаментов под ноги копра снимают опалубку, производят планировку, засыпку пазух между вертикальными стенками подземной части ПБРУ и фундаментами.

Известны три варианта оснащения стволов для окончания работ по сооружению технологического отхода. Выбор варианта производят на базе технико-экономического анализа.

Первый вариант применяют для стволов, где проектом предусматривается монтаж металлических копров (постоянных или проходческих).

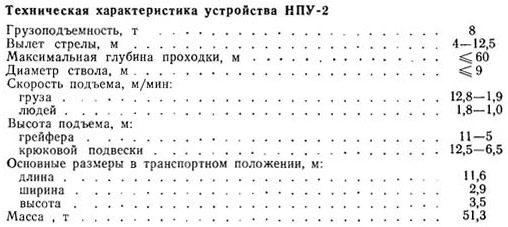

Для проходки оставшегося участка технологического отхода используют имеющиеся передвижные установки, разработанные различными специализированными шахтостроительными организациями (ПК-1, ПАШ-100, ПАШ-150, НПУ, ПУ-1 и др.), выполняющие спуско-подъемные операции (спуск и подъем людей, выдачу горной массы, подачу материала и др.). При этом забой оснащают породопогрузочными машинами грейферного типа с ручным вождением КС-3, насосами II- 1м. Проветривание ведут по нагнетательной схеме вентиляторами СВМ-4 по прорезиненным трубам, подвешенным на канате. Постоянную крепь возводят с применением призабойной опалубки, бетонную смесь спускают в ствол по металлическим трубопроводам. В подготовительном периоде одновременно с работами по проходке технологического отхода производят оснащение поверхности для сооружения всего ствола. Подготавливают оборудование ПБРУ, канаты, бадьи и копер. По окончании работ по сооружению технологического отхода демонтируют и выдают на поверхность забойное облегченное оборудование, монтируют копер с нулевой рамой и разгрузочным станком, приствольный бетонно-растворный узел и др. В стволе монтируют подвесной полок, призабойную опалубку, породопогрузочные машины грейферного типа с механическим вождением, спасательную лестницу, технологические трубопроводы, проходческие светильники, оборудование связи и сигнализации.

Второй вариант используют для условий, аналогичных первому варианту. Для окончания работ по сооружению технологического отхода применяют комплекс передвижного проходческого оборудования, разработанный Донгипрооргшахтостроем. По окончании проходки технологического отхода демонтируют временное забойное оборудование, производят монтаж стволового проходческого оборудования и продолжают работы по проходке ствола.

Третий вариант применяют, в основном, для глубоких стволов центральных площадок с постоянными железобетонными и металлическими копрами, используемыми для проходки ствола. Станковые копры проектируют с учетом нагрузок от подвесного проходческого оборудования. Копры, изготовленные-без учета этих нагрузок, должны использоваться с дополнительными несущими конструкциями. Там, где предусматривают железобетонные башенные копры, применяют их нижнюю часть до отметки 35—45 м. В качестве подъемных используют передвижные, временные стационарные или постоянные машины. На один ствол устанавливают, как правило, две одноконцевые подъемные машины и полный комплект передвижного проходческого оборудования.

Сооружение оставшегося участка технологического отхода и переход к проходке основной части ствола ведут аналогично описанной последовательности по второму варианту работ.

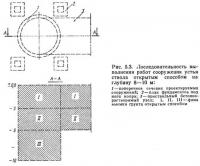

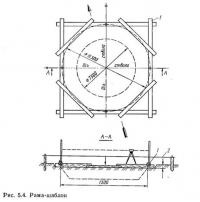

В слабых неустойчивых породах технологические отходы сооружают с применением передвижного проходческого комплекса НПУ-2. На участке устья применяют последовательную технологию с установкой временной крепи из металлических колец (швеллер № 18) и металлической сетки. На рис. 5.3 показана последовательность работ по сооружению технологического отхода. После выполнения части работ подготовительного периода и планировки площадки вокруг проектируемого ствола устанавливают раму-шаблон (рис. 5.4). Затем приступают к разработке и выдаче породы на поверхность грейфером ГП 0.66 под котлован оголовка устья (рис. 5.5). После выемки породы на глубину котлована 1,5 м монтируют секционную инвентарную опалубку, устанавливают арматурные каркасы с крючьями для подвески временной крепи и деревянную опалубку для укладки бетонной смеси в оголовок устья ствола (рис. 5.6).

По окончании бетонирования оголовка и высвобождения площадки от оборудования и породы приступают к окончанию монтажа надствольного проходческого комплекса, а затем к началу проходческих работ по сооружению основного участка устья. Работы по разборке породы ведут отбойными молотками, а выдачу ее на поверхность грейфером с помощью крана НПУ-2. Проходку осуществляют за ходка ми по 2—2,5 м с шагом между кольцами временной крепи 1 м. После отхода устья на 2—2,5 м навешивают арматурный каркас высотой 2 м, опускают на разрыхленную породу секционную опалубку и укладывают бетонную смесь на высоту 1,5—2 м.

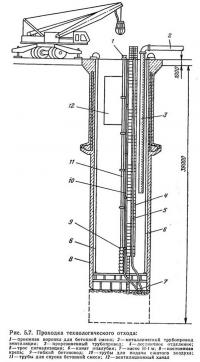

По окончании проходки основной части устья приступают к устройству опорного венца в устойчивых породах, проходят технологический отход (рис. 5.7).

С помощью комплекса НПУ-2, оборудованного грейфером КС-2у/40, можно выполнять разработку грунта без нахождения людей в забое по породам с f≤3 по шкале проф. М. М. Протодьяконова и выдавать ее на поверхность в бункер.

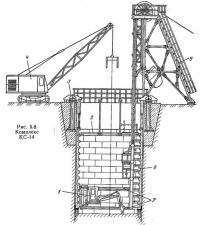

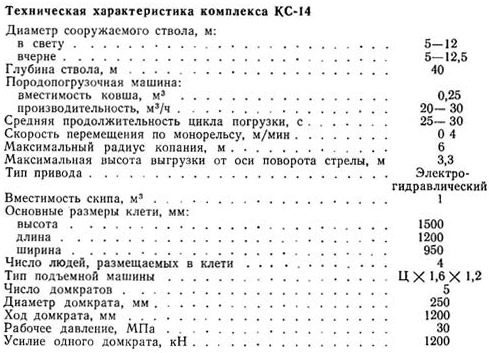

Для механизации разработки, погрузки, выдачи породы и возведения постоянной крепи из сборного монолитного бетона, железобетона, тюбингов ЦНИИподземмашем разработан комплекс КС-14 (рис. 5.8).

Комплекс состоит из погрузочной машины 1, подвесного предохранительного полка 2, оборудования для задавливання крепи 3, крана 4, копра 5, самоопрокидной скипоклети или опрокидной клети 6, монорельса 7.

5.2. Технологические схемы проходки вертикальных стволов

Под проходкой вертикальных стволов принято понимать работы, связанные с выемкой породы и возведением постоянной крепи, а в некоторых случаях и с установкой основных элементов армировки. Высокие удельная трудоемкость, а также продолжительность и стоимость работ по проходке стволов обусловлены специфическими условиями производственного процесса, протекающего в вертикальной выработке в нисходящем порядке, ограничением площади поперечного сечения ствола, значительными притоками воды, большими затратами ручного труда.

При одних и тех же способах разрушения пород, средствах механизации выполнения работ технологические процессы могут протекать последовательно, частично совмещаться во времени или одновременно.

Под технологическим процессом понимается часть производственного процесса, отличающегося орудиями и средствами труда, например, бурение шпуров, погрузка породы, возведение постоянной крепи, установка расстрелов, навеска проводников и др.

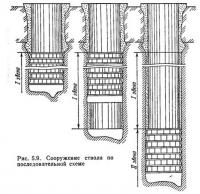

Последовательная технологическая схема (рис. 5.9) характеризуется разновременностью работ по выемке породы и возведению постоянной крепи как в отдельном звене (участке) с применением временной крепи, так и в заходке размерами от 2 до 4,5 м без применения временной крепи.

Во время работ по возведению постоянной крепи выемку породы в забое ствола не производят. По закреплении очередного звена постоянной крепью начинают выемку породы в следующем звене и т. д. При применении этой схемы проходка ствола периодически останавливается на время возведения постоянной крепи.

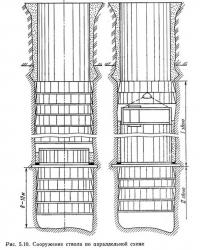

Параллельная технологическая схема (рис. 5.10) характеризуется одновременностью работ по выемке породы и возведению постоянной крепи. Выемку породы ведут одним звеном из забоя ствола. Постоянную крепь возводит другое звено со специального многоярусного полка. Забой опережает постоянную крепь на 12—18 м. Неподвижный предохранительный полок устанавливают на границе звеньев. Работу организуют так, чтобы к моменту окончания выемки пород в пределах даного звена крепление в предыдущем звене было закончено.

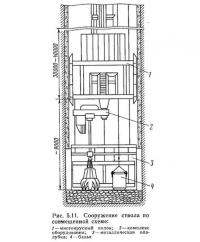

При применении совмещенной технологической схемы (рис. 5.11) частично совмещаются работы, выполняемые одним звеном из забоя ствола по выемке породы и возведению постоянной крепи. Применение этой схемы исключает использование временной крепи и при постоянной бетонной крепи — опорных венцов.

Все эти схемы могут применяться при различном оснащении поверхности, разновременном и одновременном армировании.

При последовательной схеме проходки различают три варианта. Работы по проходке вертикального ствола, предусмотренные по первому варианту, выполняют в следующей последовательности. Ствол по глубине разделяют на участки или звенья, высоту которых принимают в зависимости от условий равной 20—40 м. В каждом из звеньев вначале буровзрывным способом производят выемку породы на всю высоту. По мере погрузки породы через 0,8—1,2 м устанавливают кольца временной крепи и затяжки.

По окончании выемки породы во всем звене (участке) устанавливают опорный венец н приступают к возведению постоянной крепи ствола (от опорного венца вверх на всю высоту пройденного участка). По окончании крепления производят работы в следующем звене в той же последовательности и т. д.

Порядок ведения работ по второму варианту характеризуется тем, что вначале осуществляют выемку породы на глубину, соответствующую высоте опалубки (2—4,5 м). Сразу после установки металлической опалубки на взорванную породу возводят постоянную монолитную бетонную крепь. В это время прекращается производство других работ в стволе. При этой схеме отделение породы от массива производят буровзрывным способом, а погрузку — машинами легкого или тяжелого типа.

При бурении стволов и скважин большого диаметра работы выполняют по третьему варианту последовательной технологической схемы. В этом случае с помощью специальных буровых установок под защитой глинистого раствора, заполняющего выработку, осуществляют непрерывное разрушение породы и выдачу ее на поверхность циркулирующим глинистым раствором.

После того как выработка будет пробурена на проектную глубину и диаметр вчерне, приступают к возведению постоянной крепи.

Всем вариантам последовательной технологии присущи следующие недостатки: последовательное выполнение процессов проходческого цикла вызывает увеличение удельных затрат времени и труда, приходящихся на 1 м подвигания забоя; при переходе от выемки породы к возведению постоянной крепи и от возведения постоянной крепи к выемке породы неизбежны перерывы; низок коэффициент использования оборудования, установленного на поверхности и в стволе; загрузка рабочих по сменам отличается неравномерностью.

При ведении работ по параллельной технологической схеме возможны также три варианта.

Одновременность работ по выемке породы и возведению постоянной крепи обеспечивается по первому варианту благодаря применению временной крепи, устанавливаемой но мере погрузки породы, промежуточного полка (натяжной рамы) и подвесного двухъярусного полка. К преимуществам этого варианта параллельной технологической схемы относятся совмещение выемки породы и возведения постоянной крепи, частичное совмещение работ по погрузке породы, бурению шпуров и установке временной крепи, совмещение времени выполнения вспомогательных процессов и операций по проветриванию и наращиванию временных трубопроводов, подъему бадей, подтягиванию пневматических грузчиков к натяжной раме и др.

К недостаткам схемы следует отнести большие трудовые затраты по возведению постоянной крепи из штучных материалов, установке временной крепи, устройству опорных венцов и разное направление работ по проходке и креплению ствола.

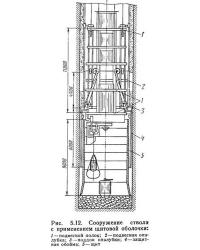

При втором варианте параллельной технологической схемы (рис. 5.12) одновременность работ по выемке породы и возведению постоянной крепи обеспечивается благодаря применению щитовой оболочки, надежного многоярусного полка и поддона с защитной обоймой.

Укороченную щитовую оболочку высотой до 10 м применяют в комплексах ДШП-1, ДШП-2. В эти комплексы входят грейферные пневматические грузчики с механическим вождением типа КС, забойный щит, механизированная опалубка бескаркасного секционного типа, шестиэтажный или четырехэтажный подвесной полок, бадьи БПСД вместимостью 4,5 м3, бурильная установка БУКС-1М.

Для удержания проходческого оборудования в стволе устанавливают 22—25 проходческих лебедок, используют канаты (25—30 шт. на один ствол) высокого качества, больших диаметра и длины. Из-за применения щитовой оболочки увеличивается коэффициент излишка сечения, ухудшается безопасность работ. Металлоемкость проходческого оборудования составляет более 300 т на один ствол.

Параллельная технологическая схема производства работ по третьему варианту характеризуется тем, что одновременность работ по выемке породы в забое ствола и возведению постоянной крепи с многоярусного полка обеспечивается благодаря устойчивости боковых пород. При этом пройденный участок ствола высотой 15—25 м можно оставлять без крепи. Выемку породы осуществляют с применением буровзрывных работ и различных проходческих комплексов. Для постоянной крепи используют монолитный бетон с применением металлической секционной опалубки.

При применении совмещенной технологической схемы проходки ствола обычно совмещают работы по погрузке породы с возведением постоянной крепи и реже бурение шпуров с креплением. Совмещенная технологическая схема предусматривает применение простого и дешевого оборудования. Близкое расположение полка от забоя (8—12 м) упрощает тахограмму работы подъема, что позволяет увеличить производительность подъемных установок по выдаче горной массы и улучшить безопасность работающих благодаря тому, что все технологические процессы проходки ведутся под защитой постоянной крепи и многоярусного полка.

Укладка бетонной крепи вслед за выемкой породы улучшает связь породного массива с постоянной крепью вертикального ствола. При этом заполняются трещины, поры и пустоты цементным раствором, в результате чего повышается устойчивость выработки, уменьшаются водопритоки в стволе. Вследствие всего этого отпадает необходимость применения временной крепи и устройства опорных венцов. Однако совмещенная схема имеет ряд существенных недостатков. В призабойном пространстве на участке 10—18 м сконцентрировано технологическое и вспомогательное оборудование. На этом участке происходит постоянное движение сосудов, грейферных грузчиков при слабом освещении и больших притоках воды, нахождении бадей больших габаритов.

Взрывные работы в забое ствола ведут на расстоянии 2— 4 м от свежеуложенного бетонного кольца до приобретения им проектной прочности.

Нахождение металлической опалубки и постоянной крепи сужают рабочее пространство забоя ствола, что ухудшает возможность совмещения работ и размещения бурильных установок для бурения оконтуриваюшей окружности, усложняет погрузку породы после взрывных работ.

При выполнении буровзрывных работ многоярусный полок вместе с комплексом поднимают на 30—40 м от забоя. После производства взрывных работ их опускают к забою, на что затрачивается время цикла. Наращивание технологических трубопроводов допускается лишь при отсутствии в забое проходчиков. Все работы выполняются одним звеном, что приводит к неодинаковой нагрузке работающих в забое и на поверхности, тогда как при параллельной схеме есть возможность маневрировать звеньями в течение смены и интенсифицировать одинаково процессы труда и по сменам, более эффективно использовать общешахтное и технологическое оборудование и производственные ресурсы.

5.3. Особенности буровзрывных работ при проходке вертикальных стволов

Специфические условия проходки стволов (ограниченные размеры поперечного сечения, близость постоянной крепи и оборудования к месту взрывания, влияние зажима породы при их взрывании, обводненность выработки, пылегазовый режим, недостаточная освещенность и вариация свойств пересекаемых пород) предъявляют повышенные требования к выбору оптимальных параметров буровзрывных работ (БВР) и организации ведения взрывных работ. Буровзрывные работы должны выполняться при наименьших временных и стоимостных затратах и обеспечивать: правильное оконтуривание поперечного сечения ствола вчерне в пределах проектного контура с минимальными переборами; равномерное и мелкое дробление породы; получение высоких значений коэффициента использования шпура; снижение до минимума затрат ручного труда на разборку породных стен ствола и влияния взрыва на окружающие породы ствола, постоянную крепь и технологическое оборудование.

Эффективность буровзрывных работ зависит от многих факторов: физико-механических свойств горных пород; размеров поперечного сечения стволов; качества взрывчатого вещества (ВВ); конструкции заряда шпуров; диаметра патронов ВВ; удельного расхода ВВ; числа шпуров и их глубины; типа и качества бурового оборудования.

При проходке вертикальных стволов по породам средней крепости и крепким основным способом разрушения пород забоя является буровзрывной. В этих условиях при наличии высокопроизводительных подъемных и забойных комплексов выбор рациональных параметров БВР имеет исключительно важное значение для повышения эффективности использования производственных ресурсов и процессов труда. На выполнение БВР с учетом времени на приведение забоя в безопасное и рабочее состояние, на подъем и спуск проходческого полка и комплекса при выполнении взрывных работ затрачивается 23—26 % времени цикла.

Бурение шпуров ведут установками БУКС-1М, СМБУ-4 на глубину 4—4,5 м. Постоянную крепь из монолитного бетона возводят из забоя ствола. В этом случае металлическую опалубку устанавливают на взорванную породу забоя (последняя служит поддоном для опалубки). Взрывные работы производят до достижения монолитной бетонной крспыо проектной прочности. В зоне взрывных работ остается часть проходческого оборудования (металлическая опалубка, канаты, технологические трубопроводы).

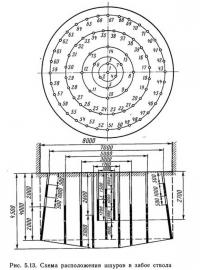

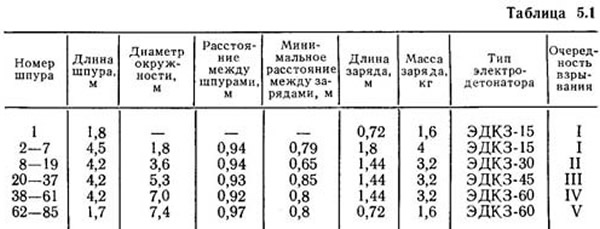

При проходке вертикальных стволов получили распространение паспорта БВР с различными конструкциями врубовых и расположенных по двум окружностям оконтуривающих шпуров глубиной 4,2 м (длинные) и 1,7—1,9 м (короткие). При этом врубовые шпуры бурят, как правило, на 0,1—0,3 м глубже остальных (рис. 5.13). Основные данные паспорта БВР приведены в табл. 5.1.

Для бурения коротких шпуров используют перфораторы с ручным управлением.

При расчете паспортов БВР необходимо определить глубину врубовых шпуров, дифференцировав их для различных горних условий, с учетом двух поверхностей обнажения. Это возможно при рассредоточении зарядов врубовых шпуров по двум или трем окружностям. Глубина шпуров 2—4 первой окружности

где lз — величина заходки, равная высоте опалубки, м.

Глубина врубовых шпуров 5—7 второй окружности

где η1 — коэффициент использования врубовых шпуров первой окружности.

Глубина шпуров должна быть равной или несколько больше величины заходки, т. е.

Число шпуров в забое ствола

где q — удельный расход ВВ на 1 м3 взорванной породи в целике, кг; η — коэффициент использования шпура; Sвч — площадь поперечного сечения ствола вчерне, м2; k3 — коэффициент заполнения шпуров; dп — диаметр патрона ВВ, м; Δ — плотность ВВ в патронах, кг/м3.

Расчетное число шпуров уточняется проведением серии опытных взрывов.

Число шпуров на 1 м2 площади забоя вчерне

При выборе типа ВВ для условий, допускающих применение непредохранительных ВВ, следует отдать предпочтение мощным ВВ в патронах диаметром 45 мм. Для взрывания шпуровых зарядов широко используют скальный аммонит № 1 в патронах диаметром 45 мм.

Глубина шпуров при применении бурильных установок равна максимальному ходу автоподатчиков бурильных машин.

Удельный расход ВВ (кг/м3) рассчитывают по формуле Н. М. Покровского

где q1 — нормальный удельный расход ВВ, зависящий от крепости пород; f1 — коэффициент структуры породы; v — коэффициент зажима породы, зависящий от площади поперечного сечения выработки, глубины шпуров и числа обнаженных поверхностен; l — коэффициент работоспособности ВВ.

Расход ВВ на заходку

где qп — масса патрона ВВ, кг; n — число патронов ВВ в шпуре.

Масса заряда для врубовых шпуров принимается на 20—25 % больше остальных. Оставшуюся часть патронов ВВ распределяют равномерно между шпурами вспомогательных и оконтуривающих окружностей. Число патронов скального аммонита в шпуре / принимают равным 4—5. Такое же число патронов в шпурах 2, 3, 4. Заряд контурного шпура распределяют в двух частях. Величину заряда верхнего яруса оконтуривающей окружности принимают по расчету (но не более 3—4 патронов на шпур).

Для пород различной крепости число шпуров принимают одинаковым, что упрощает схему их разметки. Кроме того, частые изменения числа и расположения шпуров в стволе, как подтверждает практика, не улучшают параметры БВР.

Рассредоточение зарядов врубовых шпуров по нескольким окружностям и очередям обусловливается необходимостью снижения величины заряда, взрываемого в одну очередь в начальной стадии (при образовании второй поверхности обнажения), чтобы уменьшить влияние взрыва на технологическое и вспомогательное оборудование, свежеуложенный бетон, породные стенки. При этом можно получить вторую поверхность обнажения для всего заряда шпуров вспомогательных и оконтуривающих окружностей; снизить размеры неиспользованных шпуров, объем разборки породы в забое, коэффициент излишка сечения, уменьшить продолжительность вспомогательных процессов. Проверка таких паспортов показала, что при строгом соблюдении этих условий они соответствуют технологическим схемам проходки, способствуют улучшению качества взрыва и выполнению основных технологических требовании.

5.4. Проходка стволов с применением комбайнов

Применение стволовых проходческих комплексов с механическим разрушением горных пород с f≤12 по шкале проф. М. М. Протодьяконова позволяет совместить во времени все основные технологические процессы проходки, повысить производительность труда, безопасность работающих, качество работ, сократить число проходчиков в смену до 2—3 чел., улучшить санитарно-гигиенические условия проходчиков. При этом проходка ствола протекает как непрерывный процесс, не нарушающий массив породы, что позволяет уменьшить толщину постоянной крепи.

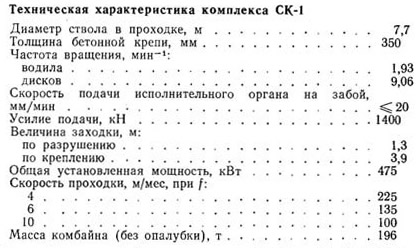

Для проходки стволов диаметром 7 м в свету и глубиной до 1200 м применяют комплекс СК-1, который состоит из стволопроходческого комбайна, металлической опалубки со спиральным поддоном, проходческих сосудов (скипоклети), буропогрузочной машины. Комбайн подвешивают в стволе через гидроуравнительную систему по полиспастной системе на четырех лебедках ЛЭП 45/1500 (ЛПСК 45/1500) на металлическом проходческом или постоянном железобетонном копре. Основные механизмы комбайна смонтированы на трехэтажном каркасе. Порода разрушается двухдисковым планетарным режущим органом, оснащенным резцами (породы с f≤6) или шарошечными инструментами (f>6). Конструкция комбайна предусматривает возможность проходки отдельных участков абразивных пород с f>12 буровзрывным способом.

Во время разрушения породы каркас комбайна неподвижен и распирается в породу и в бетонную крепь ствола. Исполнительный орган комбайна, разрушая породу, опускается на величину заходки.

Разрушенная порода в виде пульпы засасывается в скипы вместимостью 3 м3 и выдается на поверхность (осуществляется трехступенчатая выдача породы на поверхность — пневмоэлеватором в бункер, встроенный в комбайн, и далее скипами на поверхность в бункер) и в отвал самосвалами. Одновременно с разрушением породы крепят ствол монолитным бетоном. Для этого используют металлическую опалубку со спиральным поддоном и с приспособлением для гидравлического отрыва ее от бетона.

Для механизации наращивания ставов труб бетонопроводов, сжатого воздуха, водоотлива и вытяжной вентиляции комбайн снабжен телескопическими подъемниками.

Управление комбайном производят с пульта, расположенного на втором этаже каркаса.

Нормальная работа обеспечивается при водопритоках до 25 м3/ч. При необходимости возможно проведение предварительного или последующего тампонажа водоносных пород из забоя ствола.

При работе комбайна в стволе находятся 2—3 рабочих, занятых управлением и наблюдением за его работой, а также заменой шарошечного инструмента. Вместе с тем технически возможна проходка отдельных участков ствола и без присутствия людей в стволе при пересечении участков выбросоопасных пластов угля и породы.

Для повышения надежности и расширения области применения стволопроходческих комбайновых комплексов типа СК-1 ЦНИИподземмашем начаты работы по созданию более совершенного комплекса СК-8/1500 для проходки стволов диаметром в свету 8 м и глубиной 1500 м.